Was ist Siliziumkarbid Kompleter Leitfaden zur SiC-Technologie

Entdecken Sie, was Siliziumkarbid ist, mit diesem vollständigen SiC-Technologie-Leitfaden Eigenschaften Herstellung Geräte und wichtige Anwendungen in der Leistungselektronik

Wenn Sie den Anstieg bei Elektrofahrzeugen und erneuerbaren Energiesystemen verfolgt haben, haben Sie wahrscheinlich viel über Siliziumkarbid (SiC) gehört – und das aus gutem Grund. Dieses Halbleitersystem mit breitem Bandabstand revolutioniert die Leistungselektronik durch seine unvergleichliche Effizienz und thermische Leistung und lässt herkömmliche Siliziumbauteile weit hinter sich.

Aber was genau ist SiC-Technologie und warum wird sie zur bevorzugten Lösung für alles von EV-Invertern bis zu Solarwechselrichtern? In diesem vollständigen Leitfaden erhalten Sie eine klare, nüchterne Übersicht über Siliziumkarbid – von seinen einzigartigen Eigenschaften und Herstellungsprozessen bis hin zu realen Anwendungen und zukünftigen Potenzialen. Bereit, herauszufinden, warum SiC ein Game-Changer in der modernen Elektronik ist? Lassen Sie uns eintauchen!

Was ist Siliziumkarbid (SiC)?

Siliziumkarbid (SiC) ist ein Halbleiter mit breitem Bandabstand, hergestellt aus Silizium (Si) und Kohlenstoff (C) mit der chemischen Formel SiC. Es verbindet halbleitendes Verhalten mit keramischer Festigkeit, weshalb es heute im Bereich der Leistungselektronik der nächsten Generation zentral ist.

Chemische Zusammensetzung und Kristallstruktur

Auf atomarer Ebene ist SiC:

- Zusammensetzung: Ein Siliziumatom, das an ein Kohlenstoffatom gebunden ist (Si–C)

- Bindung: Starke kovalente Bindungen, die hohe Härte und thermische Stabilität verleihen

- Kristallstruktur: Bildet viele Stapelungsanordnungen, sogenannte Polytype, alle basierend auf tetraedischer Si–C-Bindung

Diese Kristallstrukturen bestimmen wichtige Eigenschaften des Siliziumkarbids wie Bandabstand, Elektronenmobilität und Durchbruchspannung, die die Leistung des Bauteils direkt beeinflussen.

Natürlicher Moissanit vs. Synthetisches Siliziumkarbid

In der Natur erscheint SiC als Moissanit, ein äußerst seltenes Mineral, das in Meteoriten und einigen Gesteinen vorkommt. Es ist:

- Zu selten und zu unrein für Elektronik

- Heute hauptsächlich als Edelstein bekannt

Moderne Siliziumkarbid, das in SiC-Leistungselektronik verwendet wird, ist nahezu vollständig synthetisch, unter kontrollierten Bedingungen gewachsen, um zu erreichen:

- Hohe Reinheit für geringe Verluste

- Niedrige Defektdichte für hohe Ausbeute und Zuverlässigkeit

- Wafer-Formate, die mit Halbleiterlinien kompatibel sind

Wichtige SiC-Polytypen: 4H, 6H, 3C und warum sie wichtig sind

SiC ist einzigartig, weil es in vielen Polytypen existiert. Die wichtigsten für die Elektronik sind:

4H‑SiC

- Breitbandlücke (~3,26 eV)

- Hohe Durchbruchspannung und gute Elektronenmobilität

- Industrie-Standard für SiC-MOSFETs und SiC-Schottky-Dioden

6H‑SiC

- Leicht unterschiedliche Bandstruktur

- Wurde historisch verwendet, ist aber heute in Leistungshalbleitern weniger dominant

3C‑SiC

- kubische Struktur (ähnlich wie Silizium)

- Höhere Mobilität, aber mehr Kristalldefekte und Wachstumsherausforderungen

Diese Polytype ermöglichen es uns, die Leistung für Hochspannungs-, Hochfrequenz- und Hochtemperaturanwendungen anzupassen. Zum Beispiel ermöglicht 4H-SiC dünnere, höherspannungsfähige Bauteile als Silizium, was in EV-Invertern, Onboard-Ladestationen und erneuerbaren Energie-Wechselrichtern entscheidend ist.

Kurze Geschichte: Von Schleifmitteln zu Leistungselektronik

SiC existiert seit mehr als einem Jahrhundert in der Industrie, aber seine Rolle hat sich dramatisch verändert:

- Ende des 19. Jahrhunderts–Anfang des 20. Jahrhunderts:

- Wurde erstmals synthetisiert, um als Schleifmittel und Feuerfestmaterial aufgrund seiner Härte und Hitzebeständigkeit verwendet zu werden.

- Mitte des 20. Jahrhunderts:

- Wird in Hochtemperaturkomponenten und frühen LEDs eingesetzt.

- 1990er–2000er:

- Fortschritte in der Herstellung von SiC-Wafern, epitaktischem Wachstum und Bauteilverarbeitung machen SiC-Schottky-Dioden und erste SiC-MOSFETs realisierbar.

- 2010er–heute:

- SiC wird zu einer Kerntechnologie in der Leistungselektronik, insbesondere für:

- Elektrofahrzeug-Wechselrichter und Onboard-Ladegeräte

- Solar- und Windenergieumrichter

- Schnellladeinfrastruktur und industrielle Antriebe

- SiC wird zu einer Kerntechnologie in der Leistungselektronik, insbesondere für:

Dieser Wandel von einer Materialware zu einer Halbleiterplattform ermöglicht es Unternehmen wie unserem, Hochleistungs-SiC-Leistungsmoduln zu entwickeln, die speziell für globale Elektrofahrzeug-, erneuerbare Energie- und Industrie-Märkte angepasst sind.

Eigenschaften von Siliziumkarbid: Warum SiC Silizium schlägt

Siliziumkarbid (SiC) ist ein Halbleiter mit breitem Bandabstand, und seine physikalischen Eigenschaften sind der Hauptgrund dafür, dass es die nächste Generation der Leistungselektronik übernimmt.

Breites Bandabstand und Leistung

SiC hat ein Bandabstand von etwa 3,2 eV (4H‑SiC) vs 1,12 eV bei Silizium. Dieser größere Bandabstand bedeutet:

- Viel geringerer Leckstrom bei hohen Temperaturen

- Höhere Durchbruchspannung bei gleicher Chipgröße

- Hochtemperaturbetrieb (Sperrschichttemperaturen >175–200°C sind realistisch)

In der Praxis ermöglicht uns dies, kleinere, schnellere und effizientere SiC-MOSFETs und SiC-Schottky-Dioden zu entwerfen, als es auf Silizium möglich ist.

Hohe thermische Leitfähigkeit und Hitzebeständigkeit

SiC hat eine Wärmeleitfähigkeit von etwa 3–4,9 W/cm·K, deutlich über Silizium (~1,5 W/cm·K). Vorteile:

- Bessere Wärmeverteilung im Die

- Kleinere Kühlkörper und Kühlsysteme

- Mehr Leistung auf derselben Fläche ohne thermisches Durchgehen

Genau deshalb glänzt SiC in EV-Invertern, Onboard-Ladungen und Schnellladestationen, bei denen Wärme der Hauptbegrenzungsfaktor ist.

Hohe Durchbruchfestigkeit des elektrischen Feldes

Das kritische elektrische Feld von SiC ist etwa 10-mal höher als das von Silizium. Für Leistungsschaltungsdesigner bedeutet das:

- Dünnere Flusslagen für die gleiche Spannungsfestigkeit

- Niedrigerer On-Widerstand (Rds(on)) bei hoher Spannung

- Kompaktere Hochspannungs-SiC-Bauelemente (650 V, 1200 V, 1700 V und darüber hinaus)

Das ist der Schlüssel zur Herstellung von Hochspannungs-, schnell schaltenden Leistungselementen, die dennoch geringe Leit- und Schaltverluste aufweisen.

Mechanische Härte und chemische Stabilität

SiC ist äußerst hart (nahe Diamant auf der Mohs-Skala) und chemisch robust:

- Hohe Verschleißfestigkeit und Oberflächenbeständigkeit

- Ausgezeichnete Korrosionsbeständigkeit in rauen industriellen Umgebungen

- Stabile Betriebsfähigkeit in Hochtemperatur-, Hochleistungs-Systemen

Dies unterstützt direkt langlebige Systeme wie Schienenantrieb, Windkonverter und industrielle Motorantriebe.

Geringe thermische Ausdehnung und hohe Zuverlässigkeit

SiC hat einen relativ niedrigen Wärmeausdehnungskoeffizienten, was hilft:

- Mechanische Spannungen während thermischer Zyklen zu reduzieren

- Zuverlässigkeit von Gehäuse und Lötstellen zu verbessern

- Stabile Leistung über lange Betriebsdauer aufrechterhalten

Für Anwendungen wie Schnellladung, Rechenzentren und Hochzuverlässigkeits-Leistungsschaltungen bedeutet dies weniger Ausfälle und längere Betriebszeiten.

Vergleich der Eigenschaften von SiC und Silizium

| Eigenschaft | Silizium (Si) | Siliziumkarbid (SiC, 4H) | Auswirkungen auf die Leistungselektronik |

|---|---|---|---|

| Bandlücke (eV) | ~1.12 | ~3.2 | Höhere Betriebstemperaturen, geringere Leckströme |

| Wärmeleitfähigkeit (W/cm·K) | ~1.5 | ~3–4,9 | Bessere Wärmeabfuhr, kleinere Kühlsysteme |

| Kritisches elektrisches Feld (MV/cm) | ~0.3 | ~2,5–3 | Höhere Durchbruchspannung, dünnerer Driftbereich |

| Max. Sperrschichttemperatur (°C) | ~150 | 175–200+ | Robuster bei Überlast und rauen Umgebungsbedingungen |

| Elektronensättigungsgeschwindigkeit | Niedriger | Höher | Schnelleres Schalten, geringerer Schaltverlust |

| Thermische Ausdehnung (ppm/°C) | Höher | Niedriger | Verbesserte mechanische Zuverlässigkeit über die Lebensdauer |

Diese Eigenschaften von Siliziumkarbid sind genau das, was wir nutzen, wenn wir Hochleistungs-SiC-Leistungsschaltungen und Dioden entwerfen, wie unsere 650 V 4 A SiC Schottky-Diode, für anspruchsvolle EV-, erneuerbare und industrielle Anwendungen.

Herstellungsprozess von Siliziumkarbid

Die Herstellung von Siliziumkarbid ist nicht einfach oder billig, aber sie ist der Grund, warum SiC-Leistungselektronik herkömmliches Silizium in Effizienz und Leistungsdichte übertreffen kann.

Acheson-Prozess: Herstellung von Roh-SiC

Die meisten SiC beginnen mit dem Acheson-Prozess:

- Mischen Sie Siliziumsand und Kohlenstoff (meist Petroleumkoks)

- Erhitzen Sie es in einem Widerstandsofen auf etwa 2.000–2.500°C

- Bildung von rohem SiC-Pulver, dann Zerkleinern, Reinigen und Sortieren nach Güte

Diese Route ist großartig für Schleifmittel und Grundmaterial, aber sie ist nicht rein oder kontrolliert genug für hochwertige SiC-Leistungsbauelemente allein.

Lely-Methode: Massenwachstum von SiC-Kristallen

Für die Elektronik benötigen wir hochqualitative Einkristalle:

- Die Lely-Methode (und verbesserte Varianten) wächst Bulk-SiC-Kristalle in einem Graphit-Ofen

- SiC-Pulver sublimiert bei hoher Temperatur und re-deponiert als Einkristall (Boule)

- Dieser Boule wird zur Quelle für die SiC-Waferproduktion

Kristallwachstum ist langsam, energieintensiv und äußerst empfindlich gegenüber Defekten und Kontaminationen.

CVD: Hochwertige SiC-Schichten

Sobald wir Substrate haben, gehen wir zur chemischen Gasphasenabscheidung (CVD):

- Gasevorkommen (wie Silan und Kohlenwasserstoffe) reagieren bei hoher Temperatur

- Wachse ultra-reine, kontrollierte SiC-Epitaxieschichten auf dem Wafer

- Feinabstimmung von Dicke, Dotierung und Gleichmäßigkeit für SiC-MOSFETs, SiC-Schottky-Dioden und Hochspannungsbauelemente

CVD ist das Herzstück des SiC-Epitaxiegrowths und bestimmt direkt Durchbruchspannung, Schaltverhalten und Leckageleistung.

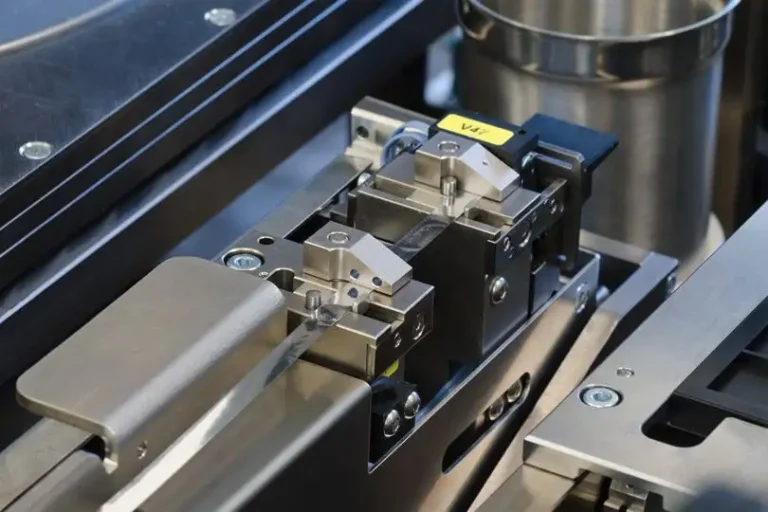

SiC-Wafer, Epitaxie und Wafergröße

Vom Boule zum Bauteil:

- Schneiden Sie den Kristall in Wafer, schleifen, polieren und polieren Sie ihn

- Wachsen Sie Epi-Schichten mittels CVD für die Zielbaureihe (650 V, 1200 V, 1700 V und mehr)

- Verarbeite Wafer zu Chips, dann montiere sie zu SiC-Leistungsschaltern und diskreten Bauelementen

Die Branche verschiebt sich stark von 100 mm auf 150 mm und 200 mm SiC-Wafer, um die Kosten pro Ampere und Kilowatt zu senken. Größere Wafer bedeuten mehr Chips pro Lauf und bessere Skaleneffekte, insbesondere für Hochstrommodule, die mit fortschrittlichen Silizium-IGBTs konkurrieren wie diesem Hochspannungs-3300 V, 1500 A IGBT-Leistungsschaltung.

Herstellungsherausforderungen und Ertragsprobleme

Die Herstellung von SiC ist immer noch schwieriger als Silizium:

- Kristalldefekte (Mikropipes, Versetzungen) beeinträchtigen die Ausbeute und begrenzen die Durchbruchspannung

- Größere Wafer sind schwieriger gleichmäßig in Epi-Dicke und Dotierung zu halten

- Wafer-Biegung, Spannungen und Oberflächenfehler beeinflussen Lithografie und Zuverlässigkeit

- Werkzeug, Verbrauchsmaterialien und Prozessfenster sind enger und teurer als bei Silizium

Während wir auf höhere Spannungen und Ströme drängen, steigen die Anforderungen an die Wafer-Qualität ständig. Genau deshalb konzentrieren wir uns auf eng kontrollierte Lieferketten und Prozesskontrolle—Gerätepreis, Leistung und Zuverlässigkeit beginnen alle bei der SiC-Wafer und Epitaxie Ebene.

Kontaktieren Sie HIITIO für Ihre individuelle Lösung

Vorteile der SiC-Technologie gegenüber Silizium

Siliziumkarbid (SiC) verändert die Spielregeln für Leistungselektronik. Im Vergleich zu traditionellem Silizium bieten SiC-Bauelemente höhere Effizienz, kleinere Systeme und bessere Zuverlässigkeit, insbesondere in anspruchsvollen Umgebungen wie E-Fahrzeugen, erneuerbaren Energien und industriellen Antrieben.

Höhere Effizienz & geringere Leitungsverluste

SiC-MOSFETs und SiC-Schottky-Dioden haben:

- Viel niedrigere Schalt- und Leitungsverluste bei Hochspannung

- Stabile Leistung bei hohen Temperaturen, sodass Sie auch unter schwerer Last effizient bleiben

- Höhere Durchbruchspannung, die es ermöglicht, kompakte Hochspannungsstufen zu entwerfen, ohne Energie zu verschwenden

In echten E-Fahrzeug-Wechselrichtern oder Solarwechselrichtern führt das direkt zu geringeren Energieverlusten, kühlerem Betrieb und höherer Systemeffizienz.

Schnelleres Schalten & Hochfrequenzbetrieb

Als Halbleiter mit breitem Bandabstand unterstützt SiC:

- Schnellere Schaltgeschwindigkeiten als Silizium-IGBTs und MOSFETs

- Höhere Schaltfrequenzen, wodurch die Größe passiver Bauelemente reduziert wird

- Sauberere Wellenformen, mit geringeren Schaltverlusten und verbesserter Leistungsdichte

Aus diesem Grund sind SiC-Leistungsmodule heute Standard in schnellen Hochleistungswandlern und DC-DC-Stufen.

Besseres Wärmemanagement & kleinere Kühlkörper

Wichtige Eigenschaften von Siliziumkarbid wie hohe Wärmeleitfähigkeit und hohe Temperaturbeständigkeit bedeuten:

- Weniger Wärme pro Watt aufgenommener Leistung

- Höhere zulässige Sperrschichttemperaturen

- Kleinere Kühlkörper und Kühlsysteme, ohne die Zuverlässigkeit zu beeinträchtigen

In der Praxis kann ein SiC-basiertes Design den gesamten Wärmestapel verkleinern und gleichzeitig kühler laufen als ein Silizium-Design bei gleicher Leistung.

Kleineres, leichteres Leistungssystemdesign

Da SiC Hochfrequenz- und Hochwirkungsgradbetrieb ermöglicht, können Sie:

- Kleinere Induktoren, Transformatoren und Kondensatoren verwenden

- Gesamtgewicht und Volumen von Wechselrichtern, Onboard-Ladestationen und Motorantrieben reduzieren

- Leistungsdichte erhöhen, ohne exotische Kühlung zu benötigen

Für OEMs bedeutet das mehr Leistung auf gleicher Fläche – oder die gleiche Leistung in einem kleineren Gehäuse.

Verbesserte Zuverlässigkeit in rauen Umgebungen

SiC ist für schwierige Bedingungen ausgelegt:

- Hohe Temperaturtoleranz und geringe thermische Ausdehnung verbessern die Langzeitzuverlässigkeit

- Ausgezeichnete chemische und mechanische Stabilität unterstützt den Einsatz in Schienen-, Luft- und Raumfahrt- sowie Industrieumgebungen

- Hohe Durchbruchspannung und robustes Gehäusedesign machen SiC ideal für Hochspannungs- und Hochbelastungssysteme

Dies ist besonders wertvoll in EV-Antriebssträngen, Windkraftanlagen und schweren industriellen Motorantrieben, wo Betriebszeit entscheidend ist.

Systemvorteile in realen Anwendungen

Wenn man einen Schritt zurücktritt und das System betrachtet, bietet die SiC-Technologie:

- Niedrigere Gesamtsystemkosten bei gleicher Leistungsfähigkeit, dank reduzierter Kühlung und Magnetik

- Höhere Effizienz bei EV-Invertern, Onboard-Ladungen und erneuerbaren Energie-Invertern

- Kompaktere, leichtere Leistungsmodule für einfachere Integration und höhere Leistungsdichte

Zum Beispiel unsere Hochstrom‑ 1200 V SiC-Leistungsmodule‑Lösungen sind darauf ausgelegt, OEMs einen direkten Weg zu kleineren, effizienteren Invertern und Umrichtern zu bieten, ohne die Robustheit bei Hochspannung und hohen Temperaturen zu beeinträchtigen.

SiC-Leistungshalbleiter und Komponenten

Siliziumkarbid-Leistungshalbleiter stehen im Kern moderner Hochleistungs‑Energieelektronik. Durch die Kombination einer breiten Bandlücke, hoher Wärmeleitfähigkeit und hoher Durchbruchspannung liefern SiC-Komponenten eine höhere Leistungsdichte, geringere Verluste und bessere Zuverlässigkeit als herkömmliche Siliziumbauteile.

SiC-Schottky-Barriere-Dioden (SBDs)

SiC-Schottky-Dioden sind heute die Standardwahl für hoch effiziente Stromumwandlung:

- Ultra-schnelles Schalten mit nahezu keinem Rückwärtsverlust

- Niedrige Vorwärtsspannungsabfall, Reduzierung von Leitungsverlusten und Wärmeentwicklung

- Ideal für PFC-Stufen, DC-DC-Wandler, Onboard-Ladungen für Elektrofahrzeuge und Solarwechselrichter

- Stabile Leistung bei hohen Temperaturen und hohen Spannungen

In realen Systemen erhöht der Austausch von Siliziumdioden durch SiC-SBDs direkt die Effizienz und ermöglicht kleinere Magnetik und Kühlkörper.

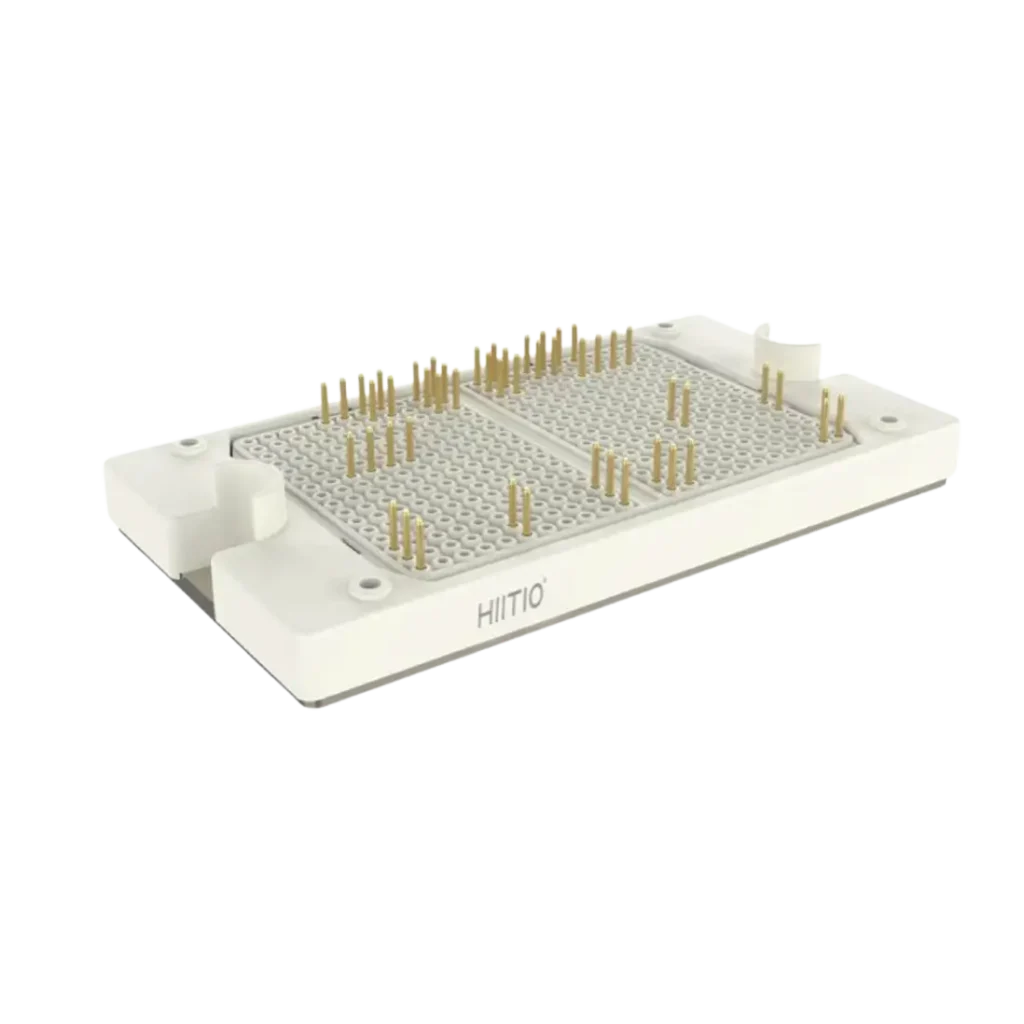

SiC-MOSFETs und diskrete Bauelemente

SiC-MOSFETs sind die heute hauptsächlich verwendeten SiC-Leistungsschalter:

- Hohe Durchbruchspannung (typischerweise 650 V–1700 V und darüber hinaus)

- Niedriges Rds(on) und geringe Schaltverluste, auch bei hohen Temperaturen

- Ermöglicht Hochfrequenz-, Hochwirkungsgrad-Designs in EV-Wechselrichtern, Motorantrieben und Schnellladestationen

- Kleinere, leichtere Systeme mit höherer Leistungsdichte

Zum Beispiel ein 1200 V SiC-MOSFET im TO‑247 Gehäuse kann mehrere parallele Siliziumbauelemente ersetzen, was das Design vereinfacht und die Effizienz bei Ladegeräten, USV und industriellen Stromversorgungen erhöht. HIITIOs eigener 1200 V 40 mΩ Siliziumkarbid-Leistung-MOSFET im TO‑247‑3L wird speziell für diesen Bedarf an geringem Verlust und robustem Schalten in globalen EV- und erneuerbaren Anwendungen entwickelt.

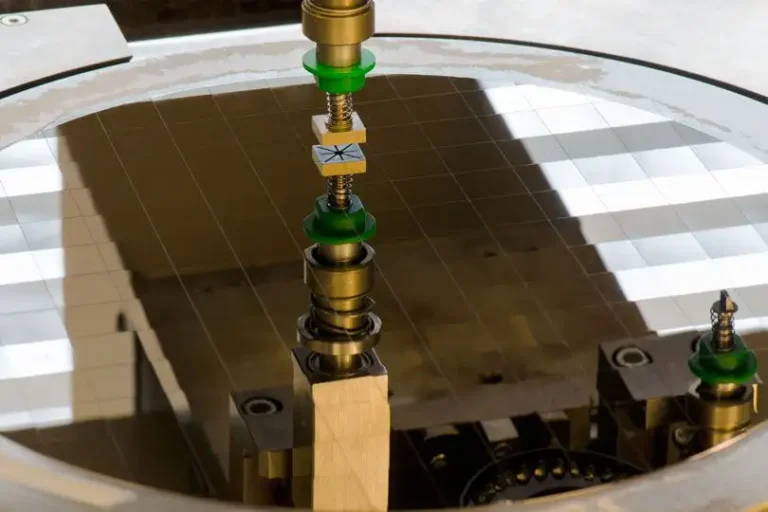

SiC-Leistungsmodule und integrierte Lösungen

Wenn die Leistung steigt, erschließen SiC-Leistungsmodule den echten Wert der SiC-Technologie:

- Mehrere SiC-MOSFETs und Dioden, die in einem Gehäuse integriert sind

- Geringere Streuinduktivität, optimierte Layouts und bessere thermische Wege

- Perfekt für EV-Antriebswechselrichter, Wind- und Solarwechselrichter, Industrieantriebe und Hochleistungs-Ladegeräte

- Unterstützt kompakte, hocheffiziente, zuverlässige Systeme

Als in Deutschland ansässiger Hersteller, der sich auf den globalen Markt konzentriert, entwerfen wir SiC-Leistungsschaltmodule, die in Standard-Footprints passen, sodass OEMs Leistung und Effizienz skalieren können, ohne ihre gesamte Plattform neu zu erfinden.

Aufkommende SiC-JFETs und Hybrid-IGBT-Strukturen

Über MOSFETs und Dioden hinaus erweitert sich das SiC-Ökosystem:

- bieten normalerweise‑leitendes Verhalten mit sehr niedrigen Leitungsverlusten, nützlich in Nischenanwendungen mit hoher Effizienz.

- Hybridstrukturen aus IGBT + SiC-Diode oder SiC-MOSFETs kombinieren die Robustheit und Kostenbekanntheit von IGBTs mit der Geschwindigkeit und Effizienz von SiC, was den Übergang von reinem Silizium zur Wide-Bandgap-Technologie erleichtert.

Diese Hybridarchitekturen sind besonders attraktiv in Anwendungen wie Schienenverkehr, schwere Industrieantriebe und kostensensitive Hochleistungswandler, bei denen vollständiges SiC noch nicht zwingend erforderlich ist.

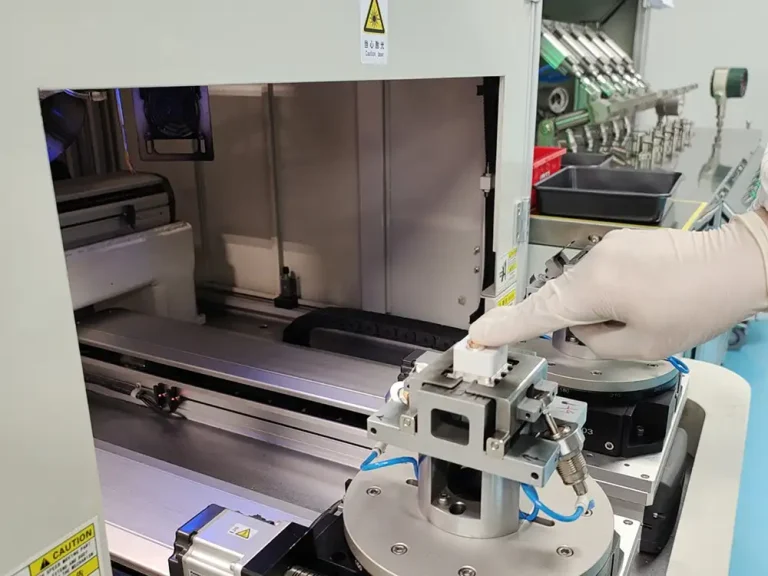

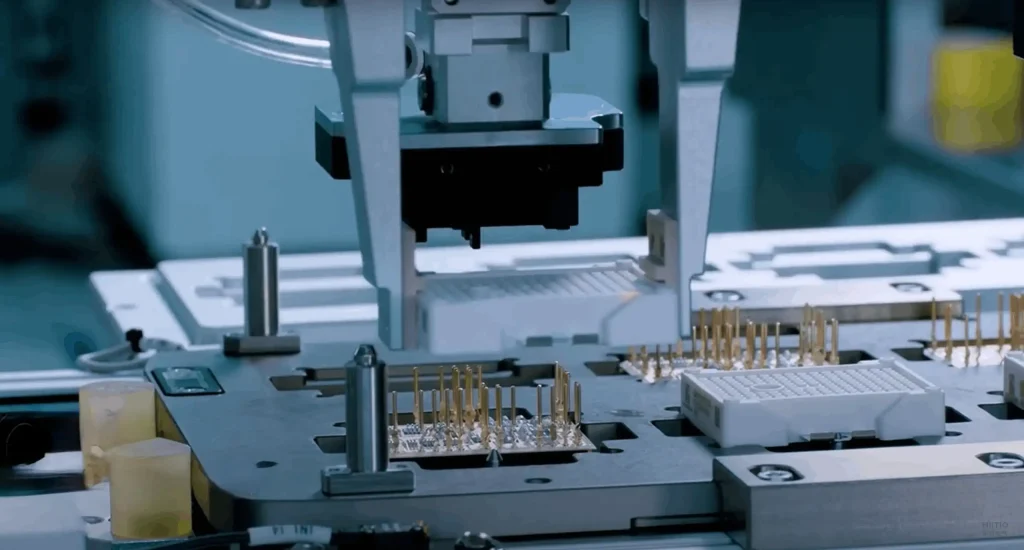

Wie HIITIO Hochleistungs-SiC-Leistungsschaltmodule entwickelt

Bei HIITIO entwerfen wir SiC-Module für den realen Einsatz, nicht nur für Labordemonstrationen. Unser Ansatz konzentriert sich auf:

- Anwendungsorientiertes Design – optimierte Topologien für EV-Inverter, Ladegeräte, Solar-/Windwechselrichter und Motorantriebe

- Verlustarme Layouts – minimierte Induktivität, sorgfältig abgestimmte Parasitäre für stabile, ultraschnelle Schaltvorgänge

- Fortschrittliche Verpackung – Hochleistungs-Substrate, Kupferbond und thermische Wege, um die Wärmekapazität von SiC zu nutzen

- Einfache Integration – Gate-Treiber-Kompatibilität, Standard-Footprints und robustes Kurzschluss- und Überspannungsverhalten

- Globale Zuverlässigkeitsstandards – Getestet, um strenge Anforderungen in Europa, Nordamerika und Asien zu erfüllen

Durch die Kombination unserer SiC-MOSFETs und Dioden in optimierten Leistungsmodule bieten wir Systemdesignern eine einfache Möglichkeit, von Silizium auf hocheffiziente SiC-Leistungselektronik aufzurüsten, mit messbaren Verbesserungen bei Effizienz, Größe und Lebensdauer.

Siliziumkarbid-Anwendungen in echten Stromversorgungssystemen

Elektrofahrzeuge: Wechselrichter, Onboard-Ladegeräte, DC-DC-Wandler

In Elektrofahrzeugen ist Siliziumkarbid (SiC) jetzt das bevorzugte Halbleitermaterial mit breitem Bandabstand für hoch effiziente Leistungsstufen:

- Traktionswechselrichter: SiC-MOSFETs reduzieren Leitungs- und Schaltverluste, erhöhen die Reichweite und verkleinern das Kühlsystem.

- Onboard-Ladegeräte (OBC): SiC ermöglicht den Bau kompakter, leistungsstarker OBCs (11–22 kW), die kühler laufen und schneller laden.

- DC-DC-Wandler: Hochfrequente SiC-Designs reduzieren die Größe der Magnetik und helfen, den 12 V / 48 V-Bus unter schwierigen Bedingungen zu stabilisieren.

Erneuerbare Energien: Solar- und Windwechselrichter

SiC-Leistungselektronik ist perfekt geeignet für Solar- und Windsysteme, die den ganzen Tag, jeden Tag laufen:

- Solarwechselrichter Verwendung von SiC-Schottky-Dioden und MOSFETs für höhere Effizienz sowohl bei Volllast als auch bei Teillast.

- Windkonverter profitieren von höherer Spannungsfähigkeit und besserer thermischer Leistung, was die Betriebszeit und den Energieertrag direkt verbessert.

Industrielle Motorantriebe und Netzteile

Für industrielle Anwender geht es bei SiC um Zuverlässigkeit und Größe:

- Antriebe für Pumpen, Kompressoren und Fabrikautomatisierung laufen kühler und bewältigen breitere Eingangsspannungen.

- Hochleistungs-SMPS und USV-Systeme verwenden SiC, um eine höhere Leistungsdichte und niedrigere Gesamtkosten im Laufe der Systemlebensdauer zu erreichen.

Schienen-, Luft- und Raumfahrt- sowie Hochzuverlässigkeitssysteme

Im Schienenverkehr, bei Antriebseinheiten für die Luftfahrt und anderen mission-kritischen Systemen sind die Hochtemperaturfähigkeit und hohe Durchbruchspannung von SiC entscheidend:

- Leichtere Umrichter und Wechselrichter mit höherer Effizienz

- Bessere Leistung bei Vibrationen, Höhenlagen und extremen Temperaturen

Ladeinfrastruktur und Schnellladestationen

DC-Schnellladestationen erreichen 350 kW und mehr. SiC macht das praktikabel:

- Höhere Schaltfrequenz reduziert Filter- und Transformatorgröße

- Höhere Effizienz senkt Betriebskosten und erleichtert die Kühlung an Ladestationen

Wo erforderlich, können SiC-Dioden auch mit robusten IGBT-Stufen kombiniert werden, wie in einem 62mm, 1200 V Hochstrom-Leistungssystem ähnlich diesem 1200 V 450 A IGBT-Leistungsschaltung, um Kosten und Leistung auszubalancieren.

Rechenzentren und Hochspannungsnetz-Anwendungen

Von Serverstromversorgung bis hin zu Übertragungsebene‑Geräten wird SiC zu einer Kerntechnologie:

- Rechenzentren: Front‑End PFC- und DC‑DC-Stufen, die mit SiC Energieverluste reduzieren und das Strombudget für IT‑Lasten freimachen.

- Netz und HVDC: Hochspannungs-SiC-Bauteile verbessern die Effizienz und ermöglichen kompaktere Umspannwerke und Umrichterdesigns.

Der Hauptwert der Siliziumkarbid-Technologie liegt in all diesen Anwendungen einfach darin: mehr Leistung, weniger Verluste, kleinere Systeme und höhere Zuverlässigkeit.

Herausforderungen und Einschränkungen der SiC-Technologie

Siliziumkarbid ist leistungsstark, aber kein Plug-and-Play. Wenn Sie vom Silizium auf SiC umsteigen, stoßen Sie auf reale Hindernisse, und laufende F&E-Arbeiten arbeiten daran, diese zu beheben.

Höhere Geräte- und Modulpreise im Vergleich zu Silizium

SiC-Bauteile und SiC-Leistungsschaltungen sind noch teurer als Standard-Silizium-IGBTs oder MOSFETs. Die Gründe sind klar:

- Komplexere Herstellung von SiC-Wafern und Kristallwachstum

- Niedrigere Herstellungsquote

- Begrenzte Lieferkette im Vergleich zu Silizium

Das gesagt, gewinnt SiC auf Systemebene oft:

- Kleinere Magnetik und Filter

- Reduzierte Kühlung (Kühlkörper, Lüfter, Flüssigkeitskreisläufe)

- Höhere Effizienz, insbesondere in EV-Wechselrichtern, Schnellladestationen und erneuerbaren Energie-Wechselrichtern

In den meisten Hochleistungs-, Hochwirkungsgrad-Designs verschiebt sich die Gesamtkostenbetrachtung bereits zugunsten von SiC.

Kristalldefekte, Waferqualität und Ausbeute

SiC ist schwer zu züchten. Defekte wie Mikropipes, Versetzungen und Stapelfehler können:

- Niedrigere Durchbruchspannung und Zuverlässigkeit

- Verringert die nutzbare Waferfläche

- Steigert die Gerätekosten

Die laufende Forschung und Entwicklung im Bereich der SiC-Epitaxie konzentriert sich auf:

- Reduzierung der Defektdichte bei 150 mm und 200 mm SiC-Wafern

- Verbesserung der Gleichmäßigkeit bei Dotierung und Dicke

- Verstärkung der Prozesskontrolle für höhere Ausbeute

Jeder Fortschritt in der Waferqualität senkt direkt die Gerätekosten und verbessert die langfristige Zuverlässigkeit.

Verpackung, Gate-Treiber und Designkomplexität

SiC ist ein schnell schaltendes Leistungselement mit sehr hohem dv/dt und di/dt. Das bringt neue Designherausforderungen:

- Streulängeinduktivität ist tödlich für Überschwinger und EMI

- Gate‑Treiber-Design muss höhere dv/dt, negative Spannungswellen und präzise Gate-Widerstände bewältigen

- Layout und Verpackung müssen für niedrige parasitäre Elemente und gute thermische Wege optimiert werden

, wie fortschrittliche 2200 V / 450 A SiC-Lösungen in kompakten Modulgehäusen, verwenden sie niederinduktive Layouts und leistungsstarke Substrate, um dies zu steuern. Mit einem soliden Referenzdesign und einer geeigneten Gate‑Treiber-Strategie wird die Komplexität von SiC beherrschbar.

Kapazität und Verfügbarkeit der Lieferkette

Nachfrage nach SiC-Leistungselektronik in Elektrofahrzeugen, Ladeinfrastruktur, Solarwechselrichtern und Industrieantrieben wächst schneller als die Kapazität:

- Lange Vorlaufzeiten bei Wafern und Bauteilen

- Begrenzte Anzahl an Hochvolumen- und Hochqualitätslieferanten

- Geografische Konzentration wichtiger Wafer- und Epi-Hersteller

Dies verbessert sich, da mehr Fabriken SiC-Linien erweitern, neue 200-mm-SiC-Waferkapazitäten in Betrieb genommen werden und mehr Akteure im Ökosystem den Markt betreten, aber die Produktionsplanung bleibt für große Programme weiterhin kritisch.

Wie laufende F&E diese Barrieren reduziert

Die Lücke zwischen Si und SiC schließt sich schnell. F&E arbeitet an allen Schmerzpunkten:

- Kosten: Größere Wafer, bessere Ausbeute und optimierte Prozessflüsse

- Qualität: Geringere Defektdichte, verbesserte Epitaxie und engere Kontrolle des SiC-Bandabstands und der Dotierungssprofile

- Design: Bessere Gate‑Treiber-ICs, Referenzdesigns und robustere Verpackungen für Hochtemperatur-Halbleiter

- Zuverlässigkeit: Langzeittests in EV-Invertern, Solar-Inverter-SiC-Plattformen und Hochspannungsnetzsystemen

Für Entwickler, die auf hohe Effizienz, hohe Leistungsdichte und raue Umgebungen abzielen, sind die aktuellen Herausforderungen von SiC real – aber sie schrumpfen schnell.

Zukunft der Siliziumkarbid-Technologie

Marktwachstum und Akzeptanztrends

Siliziumkarbid-Technologie bewegt sich vom „Frühstadium“ zum „Mainstream“. Getrieben durch E-Fahrzeuge, erneuerbare Energien und hocheffiziente Stromversorgungen wächst der SiC-Markt mit zweistelligem Jahreswachstum. OEMs in Europa, Nordamerika und Asien sichern sich langfristige SiC-Lieferungen, um 1200V- und 1700V-Plattformen für Wechselrichter, Onboard-Ladegeräte und DC-DC-Wandler zu gewährleisten. Mit der Skalierung von 200mm SiC-Wafern und verbesserten Erträgen werden SiC-Leistungshalbleiter in mehr Hochleistungs- und Hochtemperaturanwendungen Silizium ersetzen.

Architekturen für SiC-Bauelemente der nächsten Generation

Die nächste Welle des Designs von Halbleitern mit breitem Bandabstand dreht sich um höhere Effizienz bei höheren Spannungen und Strömen:

- Fortschrittliche SiC-MOSFET-Strukturen mit niedrigerem Rds(on) und reduzierten Schaltverlusten

- Optimierte SiC-Schottky-Dioden für ultraschnelle, verlustarme Freilauf- und PFC-Stufen

- Hochstrom-SiC-Leistungshalbleiter, wie unser 62mm 1200V SiC-Modul, das auf kompakte, hochdichte Wandler abzielt

- Co-Pack-Lösungen und Hybrid-Topologien, die SiC, IGBT und schnelle Dioden für kostenoptimierte Designs kombinieren

Diese Architekturen ermöglichen höhere Schaltfrequenzen, kleinere Magnetik und eine engere Systemintegration.

Integration mit Si, GaN und anderen Wide-Bandgap-Technologien

SiC wird nicht alles ersetzen; es wird neben Silizium und GaN bestehen:

- SiC: am besten für Hochspannung, Hochleistung (600V–3,3kV+), raue Umgebungen

- GaN: stark bei Niederspannung, sehr hoher Frequenz im Verbraucher- und Serverleistungsbereich

- Silizium: immer noch kosteneffizient für Low-End-, Low-Stress-Anwendungen

Systemdesigner kombinieren zunehmend SiC-Module auf der Hochspannungsseite mit GaN oder Silizium auf der Niederspannungsseite, um das beste Gleichgewicht zwischen Effizienz, Kosten und Platzbedarf zu erreichen.

Rolle von SiC in Elektrofahrzeugen und der Energiewende

Siliziumkarbid wird zur Standardwahl für:

- E-Fahrzeug-Wechselrichtern – höhere Effizienz und schnellere Schaltgeschwindigkeit bedeuten mehr Reichweite und kleinere Kühlsysteme

- Ladegeräte für Elektrofahrzeuge und DC-DC-Wandler – SiC reduziert Verluste und ermöglicht höhere Leistung im gleichen oder kleineren Gehäuse

- Solar- und Windwechselrichter – höhere Effizienz, höhere Leistungsdichte und bessere Zuverlässigkeit in Outdoor- und Hochtemperaturumgebungen

Durch die Reduzierung von Energieverlusten in der gesamten Leistungskette unterstützt SiC direkt die CO₂-Reduktionsziele und die globale Energiewende.

Wie HIITIO die Leistung und die Kosten von SiC senkt

Als führender Hersteller von SiC-Leistungsschaltern in China konzentriere ich mich auf drei Dinge:

- Hochleistungs-Module-Design – niederinduktive Layouts, optimierte thermische Wege und robuste Verpackungen für Elektrofahrzeuge, Industrie- und erneuerbare Anwendungen

- Kosten pro kW, nicht nur Kosten pro Gerät – unser ED3S 1200V 400A SiC-Leistungsschalter liefert hohen Strom in einem kompakten Gehäuse, reduziert System‑BOM, Kühlung und Größe

- Fertigungskapazität und Zuverlässigkeit – enge Prozesskontrolle, größere Wafergrößen und kontinuierliche F&E zur Steigerung von Ausbeute und Konsistenz

Die Zukunft der Siliziumkarbid-Technologie ist klar: höhere Leistungsdichte, breitere Akzeptanz und niedrigere $/kW, wobei Hersteller wie HIITIO die Vorreiter bei real‑weltfähigen, serienreifen SiC-Leistungselektroniken sind.