SiC MOSFET与模块指南 何时选择离散器件

探索在高功率系统中,为了实现最佳的热管理和电源效率,何时选择离散SiC MOSFET或集成SiC模块。

在设计电力电子设备时,特别是在高压和高频应用中,如电动车牵引逆变器或太阳能逆变器,选择离散SiC MOSFET与SiC功率模块至关重要。每个选项都具有独特的优势和限制,影响开关速度、热管理、寄生电感以及整体系统效率。

离散SiC器件

离散SiC MOSFET是单个晶体管,通常封装在TO-247、SOT-227或紧凑的DFN形式中。这些离散器件提供:

- 灵活的PCB布局选项 用于功率回路优化和 寄生电感最小化.

- 可以直接访问端子,实现Kelvin源连接,以实现精确的栅极驱动和降低开关损耗。

- 更易于集成,适用于需要特定电流额定值或电压的定制设计。

- 较低的前期元件成本,适合 成本敏感、低批量 生产。

- 能够在器件层面管理 热阻 ,通过外部散热片或液冷实现。

然而,离散MOSFET需要仔细关注PCB布局、装配复杂性以及有效的散热措施,以实现最佳性能。

碳化硅功率模块

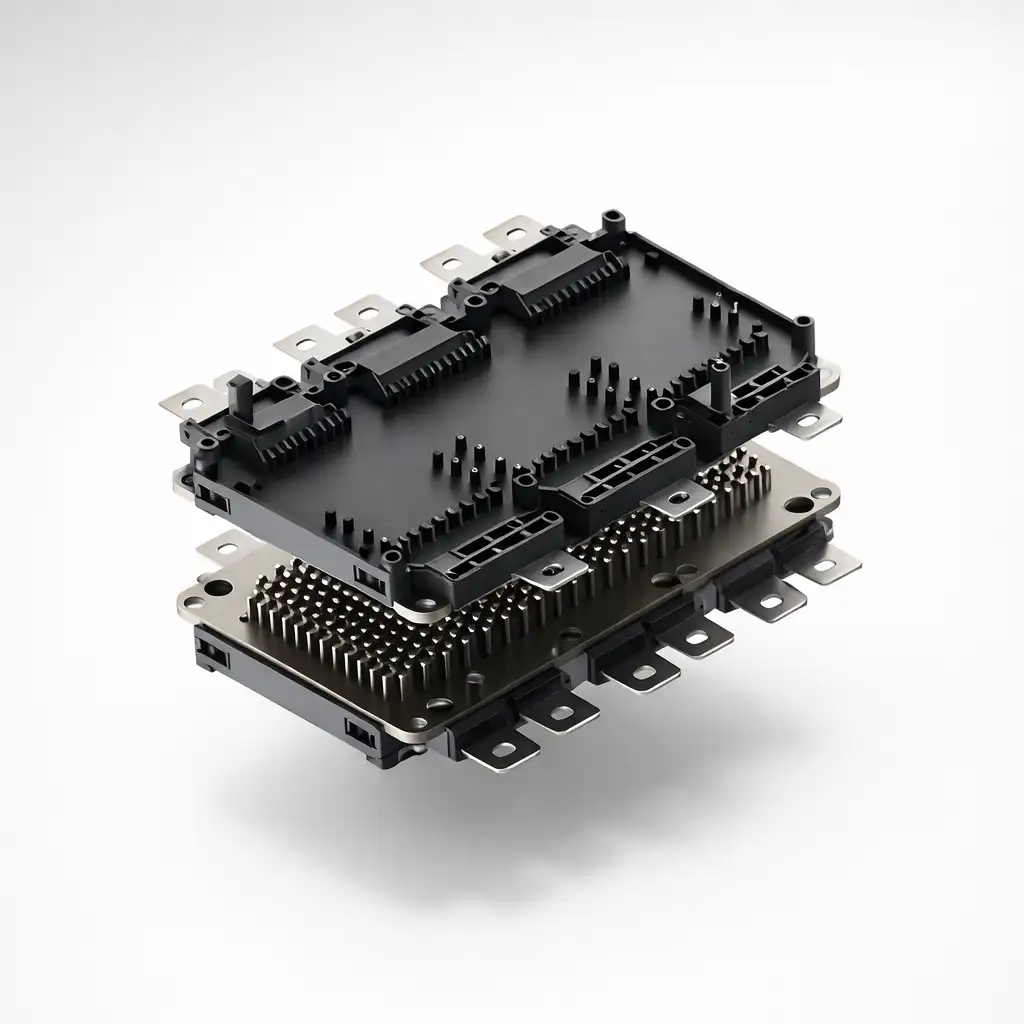

SiC功率模块将多个离散SiC MOSFET和二极管等其他元件集成在一个高功率密度封装中。其主要特点包括:

- 高功率密度封装 ,减少整体系统占地面积。

- 嵌入式 热界面 高效管理结点到外壳的热阻抗。

- 内部电源回路优化带来的寄生电感减小。

- 更容易并联且更可靠 设备之间的电流共享 。

- 由于工厂控制制造,降低装配复杂性并提高高压下的可靠性。

模块在需要大电流能力、严格空间限制和持续性能的应用中表现出色。

在选择离散SiC器件和SiC功率模块时,关键在于评估应用需求,如开关速度、热管理、制造量和整体系统成本。在以下部分中,我们将深入探讨这些关键因素,以帮助指导您的电力电子设计决策。

技术深度分析 – 关键比较因素

在选择离散SiC MOSFET和SiC功率模块时,理解寄生电感、热管理和电流共享等关键技术因素至关重要。这些因素直接影响系统效率、可靠性和功率密度。

寄生电感与开关速度

- 离散SiC器件: 通常采用TO‑247或DFN封装,由于引线和PCB走线较长,可能导致较高的寄生电感。这种寄生电感会减慢开关速度并增加开关损耗。

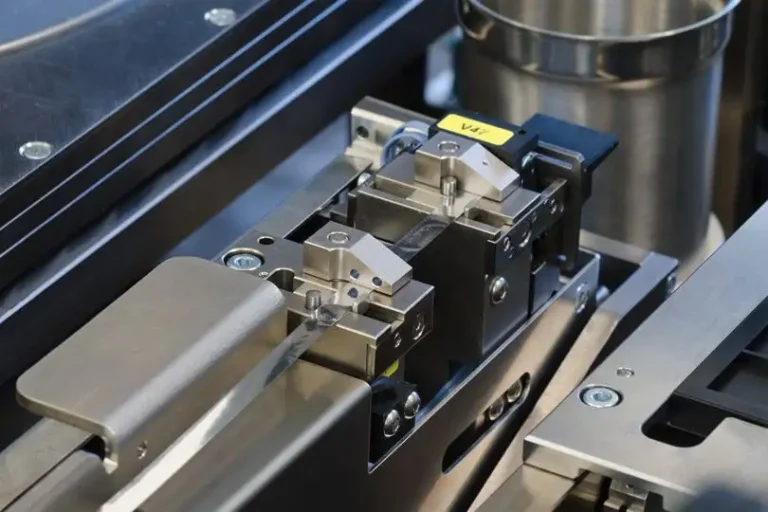

- SiC功率模块: 采用优化的电源回路布局以最小化寄生电感,实现更快的开关速度和更低的开关损耗。Kelvin源连接和内部母线有助于降低开关噪声并改善电磁干扰性能。

| 特性 | 离散SiC MOSFET | SiC功率模块 |

|---|---|---|

| 寄生电感 | 更高(长引线) | 更低(优化布局) |

| 开关速度 | 中等 | 更快 |

| 开关损耗降低 | 有限 | 增强 |

热管理与散热

- 离散器件: 具有更高的结-壳热阻,这意味着散热主要依赖于PCB设计和外部散热器。这可能限制连续电流的处理能力。

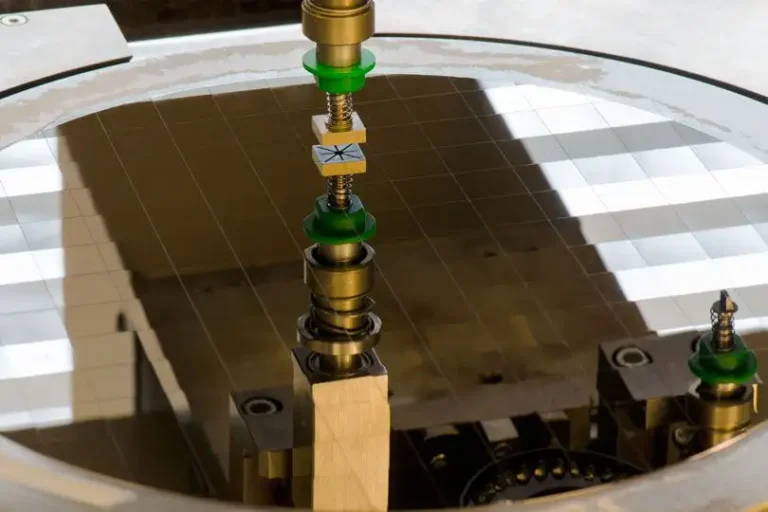

- 碳化硅模块: 采用高功率密度封装,集成先进的热接口以降低热阻。这改善了散热性能,确保在高结温下的可靠性。

| 热特性 | 离散SiC MOSFET | SiC功率模块 |

|---|---|---|

| 结-壳热阻 | 更高(取决于封装) | 更低(集成散热片) |

| 散热效率 | 中等 | 高 |

| 热管理复杂性 | 更高(设计依赖) | 简化(模块优化) |

电流共享与并联

- 离散器件: 用于更高电流的并联器件通常需要仔细的PCB布局和匹配RDS(on),以防止电流不均匀分配,这增加了设计的复杂性。

- 碳化硅模块: 已在内部优化以实现并联电流共享,降低了设计复杂性并提高了高电流应用的可靠性。

| 电流共享方面 | 离散SiC MOSFET | SiC功率模块 |

|---|---|---|

| 并联的便利性 | 困难(手动调节) | 即插即用 |

| 高电流下的可靠性 | 需要仔细的设计 | 由于内部平衡,可靠性较高 |

理解这些因素有助于选择合适的解决方案,平衡开关性能、热行为和系统复杂性。例如,HIITIO电源模块提供先进的寄生电感最小化和热阻控制,以实现汽车牵引逆变器和工业电源系统中的高效高可靠性运行。你可以探索的解决方案包括 1200V 600A Easy-3B IGBT电源模块 作为模块级集成的实际示例。

经济现实——BOM成本与系统成本

在比较碳化硅MOSFET离散器件与碳化硅功率模块时,必须超越仅看组件成本。虽然离散碳化硅MOSFET的物料清单(BOM)成本通常较低,但整体系统成本往往会有不同的表现。

组件成本

TO-247或SOT-227封装的离散碳化硅MOSFET通常每个成本较低。然而,构建完整的功率级需要多个MOSFET以及必要的门驱动器、为电源回路优化设计的PCB,通常还需要额外的散热解决方案。另一方面,碳化硅功率模块将多个器件集成在紧凑的高功率密度封装中,虽然会增加前期组件支出,但可以降低后续的复杂性和成本。

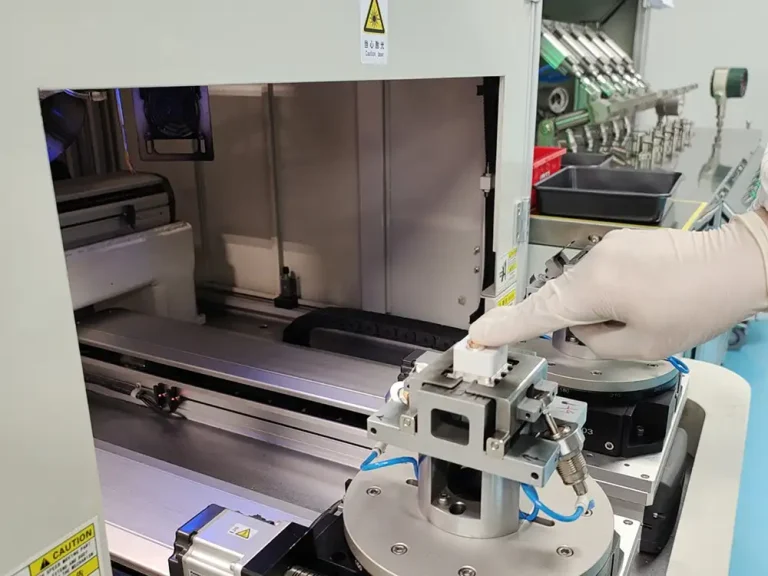

装配与制造成本

离散器件需要精心的PCB布局以最小化寄生电感,并进行细致的热管理,以最大化效率和可靠性。这通常会增加装配时间和对熟练工人的需求。与此同时,碳化硅模块——如 ED3 1200V 900A 碳化硅功率模块——提供标准化封装,配备集成的散热器和优化的内部连接,如Kelvin源连接,有助于减少开关损耗和提高热稳定性。这意味着装配复杂度更低,布局错误的可能性更少,从而节省制造成本并提高良率。

判决

如果你的重点纯粹放在前期物料清单(BOM)成本,并且你拥有一个流线型的制造流程,离散硅碳(SiC)器件可能是合理的选择。但对于要求高电压下的可靠性、降低结-壳体热阻以及简化装配的应用——尤其是中高功率系统——考虑到整体系统成本,SiC功率模块通常能带来更好的价值。

最终,了解你的项目的功率水平、装配能力以及长期可靠性需求,将指导你是否选择较低组件成本的离散MOSFET,还是更广泛的SiC模块优势。

何时选择离散硅碳(SiC)器件

离散硅碳(SiC)MOSFET通常是特定场景的首选,因为它们的独特优势在此时发挥作用。以下情况你应考虑使用它们:

低功率应用

对于中等功率水平的系统——比如30kW以下——离散硅碳器件提供一种更简单、成本效益高的解决方案。它们易于集成,封装灵活,适合较低的热管理需求和较低的电流额定值。

成本敏感、低批量生产

如果你预算有限或项目生产规模有限,离散器件有助于降低物料清单(BOM)成本。它们无需昂贵的模块外壳和复杂的装配,保持整体系统成本可控,同时不牺牲可靠性。

设计灵活性

像TO-247或SOT-227这样的离散封装允许工程师优化PCB布局,以最小化寄生电感和优化电源环路。你可以定制门极驱动电路,添加Kelvin源连接以改善开关损耗,并定制热界面材料——这些在固定模块设计中不易实现。

| 离散硅碳(SiC)器件的优势 | 细节 |

|---|---|

| 降低BOM成本 | 免除模块外壳和装配费用 |

| 简化装配 | 减少装配复杂性和时间 |

| 更好的PCB布局控制 | 实现寄生电感的优化 |

| 更便于热性能定制 | 选择用于结-壳热阻的热界面材料 |

| 理想用于低功耗和原型设计 | 易于扩展,无需过度设计 |

关于可靠的离散SiC MOSFET选项,请查看 1200V 40mΩ 硅碳化物功率MOSFET TO-247 来自HIITIO。

简而言之,如果您的设计对成本敏感或需要在较低功率水平下提供多功能布局和热解决方案,离散SiC器件通常提供最佳的价格与性能平衡。

何时选择SiC模块(HIITIO解决方案)

在离散SiC MOSFET和SiC功率模块之间选择,主要取决于您的项目需求。像HIITIO的SiC模块在高功率密度、可靠性和空间节省方面表现出色。

为什么选择SiC模块?

| 因素 | 为什么选择SiC模块 |

|---|---|

| 高功率密度 | 模块提供紧凑的高功率封装,优化电源回路并最小化杂散电感——在汽车牵引逆变器和工业驱动中至关重要。 |

| 可靠性重点 | 集成设计减少装配复杂性并改善结-壳热阻,提升系统耐用性,特别是在恶劣环境中。 |

| 空间限制 | 当PCB空间有限时,模块提供整洁的高功率解决方案,有助于实现系统微型化而不牺牲性能。 |

HIITIO的SiC功率模块专门针对这些需求,采用先进封装技术,降低寄生电感并改善PCB布局寄生参数,实现更快的开关速度和更低的开关损耗。模块配备Kelvin源连接和优化的热阻,确保平稳的电流共享和有效的散热。

对于需要高压宽禁带集成的高可靠性应用,您可以探索HIITIO的 1200V 150A SiC功率模块 专为高效功率电子设备而精确设计。

输入:

- 当系统效率和空间至关重要时,请选择SiC模块。

- 选择模块可通过简化组装来降低总系统成本。

- 依靠HIITIO的功率模块解决方案来应对严苛的热和电气挑战。

在下一节中,我们将研究实际案例,以说明这些选择的实际应用。

案例研究场景

场景 A:22kW EV 充电器

对于 22kW 电动汽车 (EV) 充电器, 在分立式 SiC MOSFET 和 SiC 功率模块之间进行选择 取决于成本和性能之间的平衡。由于其低功率要求以及在优化 PCB 布局以减少寄生电感方面提供的灵活性,分立器件通常在这里是有意义的。在 TO-247 或 DFN 封装中使用分立式 SiC MOSFET 可让设计人员专注于降低开关损耗和优化功率回路,而不会显着增加组装复杂性或总体系统成本。对于像这样的中级充电器,分立式解决方案允许使用标准散热器定制散热管理,并且结壳热阻仍然可控。

场景 B:150kW 太阳能逆变器

当涉及到 150kW 太阳能逆变器时,情况发生了很大的变化。在这个更高的功率水平下,SiC 功率模块以其高功率密度封装和支持更有效地并行分流的集成设计而脱颖而出。模块最大限度地减少了杂散电感并简化了 PCB 布局寄生效应,这对于在重负载下保持效率和可靠性至关重要。它们强大的散热路径改善了散热,这对于将设备保持在安全的结温范围内至关重要。这里的重点还在于高电压下的可靠性和在严苛条件下的稳定运行,从而使专业解决方案的集成(如 1200V 300A IGBT电源模块 or 1200V 碳化硅(SiC)功率模块 一个智能的选择。在这种情况下,由于简化了组装并提高了系统效率,因此尽管前期组件成本较高,但模块降低了总系统成本分析。

这两种情况都突出了基于功率水平、散热需求、开关速度和成本的分立器件和模块选项之间的权衡——这是为中国市场设计节能、可靠的功率电子设备时的关键因素。

做出面向未来的决策

在 SiC MOSFET 分立器件和 SiC 功率模块之间进行选择归结为您的项目的长期需求和优先级。如果您的设计需要具有简化的散热管理和最小的组装复杂性的高功率密度封装,那么像 HIITIO 提供的模块可提供可靠、节省空间的解决方案 这有助于降低结壳热阻并优化功率回路效率。另一方面,分立式 SiC MOSFET 使您可以更好地控制 PCB 布局寄生效应和杂散电感最小化,这对于开关速度和成本敏感性至关重要的应用至关重要。

在规划未来升级或可扩展性时,请考虑您的设计如何轻松支持并行分流和散热——这些关键因素会影响系统可靠性和效率。虽然分立器件可能适用于具有灵活配置的低产量、注重成本的设计,但 SiC 功率模块通常在汽车牵引逆变器、电动汽车充电器和工业电源系统中提供更好的性能,在这些系统中,高电压下的强大可靠性是不容谈判的。

从整体角度审视您的系统,包括全面的系统成本分析——不仅仅是物料清单(BOM)——将帮助您避免后续昂贵的重新设计。平衡前期元件成本与装配、测试及生命周期耐久性优势,确保真正的未来可持续电力电子解决方案。若想了解现成的高性能方案,可以查看HIITIO的1700V 600A SiC电源模块以及紧凑的62mm 1700V 300A SiC电源模块,在苛刻应用中具有可靠的性能。