为什么中国的功率电子行业正在用国产碳化硅功率模块取代硅IGBT

随着中国碳化硅功率模块取代进口的IGBT模块,中国正在发生转变,为电动车提供更高的效率、更低的BOM成本和供应链安全。

中国的功率电子行业正在经历深刻的结构性变革。研发和供应链部门已达成关键共识:全面用中国碳化硅(SiC)功率模块取代进口的硅基IGBT(绝缘栅双极晶体管)模块,不仅是一项技术演进,更是保障供应链安全和产业生存的战略必然。

这一共识源于四股强大力量的汇聚:硅技术的物理限制、系统层面的商业价值创造、不断升级的地缘政治风险以及国家产业政策的支持。

分析显示, 碳化硅的宽带隙特性 不仅克服了硅器件在800V高压平台和高频应用中的物理瓶颈,还通过显著提升功率密度和效率,从根本上重塑了新能源汽车和工业设备的物料清单(BOM)经济性。同时,面对日益严峻的国际半导体设备和技术限制,本土化已超越成本考量,成为企业风险管理的基础要求。

随着中国碳化硅衬底产能的爆炸性增长,大幅降低了上游成本,加之 在器件可靠性方面取得的突破性成就 (如硅₃氮₄AMB衬底的应用),中国碳化硅已奠定了从“替代”到“超越”国际竞争对手的材料基础。

第一章:技术逻辑——突破物理极限,重塑系统效率

1.1 宽带隙材料的物理优势

研发部门推动用中国碳化硅模块取代进口IGBT模块的根本原因在于硅的物理性能接近极限,无法满足未来功率电子系统对更高效率、更高功率密度和更高工作频率的需求。作为第三代宽带隙半导体,碳化硅凭借其固有的物理特性带来颠覆性的技术优势。

核心物理参数:

碳化硅的带隙为3.26电子伏特——几乎是硅的1.12电子伏特的三倍。这一根本的物理差异带来了三项关键技术优势:

- 10倍更高的击穿电场强度:对于相同的额定电压(例如1200V),碳化硅器件需要更薄的漂移区和更高的掺杂浓度。这直接转化为显著降低的导通电阻(R_DS(on)),极大地减少了导通损耗。

- 2倍更快的电子饱和漂移速度: 这使得碳化硅器件能够在极高频率下切换,减少开关能量损耗,更重要的是,允许使用大幅度更小的无源元件(电感器、电容器、变压器)。

- 热导率提高3倍: 随着热导率接近铜的水平,碳化硅极大地改善了器件的散热。这意味着在相同输出功率下,冷却系统的需求减少,或者在相同冷却条件下,输出功率更高。

1.2 导通与开关损耗的深度分析

在实际电路应用中,IGBT和碳化硅MOSFET表现出根本不同的损耗机制。

1.2.1 导通特性比较

- IGBT(双极性器件): IGBT在导通时固有地表现出阈值电压(V_CE(sat)),通常为1.5V到2.0V。无论电流大小,这个电压降都持续存在,这意味着在轻载条件下(例如城市低速行驶的电动公交车),效率会显著下降。

- 碳化硅MOSFET(单极性器件): 碳化硅MOSFET表现出纯电阻特性(R_DS(on)),没有阈值电压。导通电压降与电流成线性关系(V_DS = I_D × R_DS(on))。在大多数实际工作条件下(中到轻载),碳化硅的导通电压降远低于IGBT,在整个工作范围内实现更优的效率。

支持数据:

考虑BASiC半导体的BMF540R12MZA3(1200V/540A)模块:其在25°C时的典型R_DS(on)仅为2.2毫欧。即使在175°C的高温下,测得的电阻也仅增加到约5.03毫欧(上桥臂数据)。这种低电阻特性确保在高压高电流应用中最小化导通损耗——这种性能是传统同等级的IGBT无法接近的。

1.2.2 开关损耗的革命性降低

- IGBT尾流电流: 在IGBT关断过程中,漂移区积累的少数载流子需要时间复合和耗散,阻止瞬时电流截止,形成“尾流电流”。该电流在高电压下持续流动,产生大量关断损耗(E_off),限制了IGBT的开关频率,通常低于20 kHz。

- 碳化硅零尾流特性: 作为单极性器件,碳化硅MOSFET消除了少数载流子存储效应,因此没有尾流电流。关断速度极快,主要受门驱动和寄生电容限制。

- 反向恢复损耗: 传统的IGBT模块通常采用反并联快恢复二极管(FRD),具有大量反向恢复电荷(Q_rr),在开通瞬间造成显著损耗和电磁干扰(EMI)。碳化硅MOSFET利用内置体二极管或并联碳化硅肖特基势垒二极管(SBD),具有极小的Q_rr。

仿真对比:

在高端工业焊接设备的H桥拓扑仿真中,BASiC半导体的34mm SiC模块与国际领先品牌的高速IGBT模块相比,显示出:即使SiC的开关频率提高到80 kHz(而IGBT为20 kHz),总损耗(239.84W)仍明显低于IGBT(596.6W),整体效率从97.10%提升至98.82%。这种“频率四倍、损耗减半”的现象,为SiC的技术优势提供了最有力的证据。

1.3 频率提升带来的系统级益处

技术逻辑的高潮不在于器件本身,而在于系统级优化。SiC的高频能力引发一系列连锁反应:

- 磁性元件微型化: 根据变压器和电感的物理原理,更高的频率使得磁芯体积成比例减小,绕组匝数减少。在焊接机和光伏逆变器中,这意味着铜和磁芯材料的显著节省,直接降低物料清单(BOM)成本。

- 增强控制带宽: 更高的开关频率使得电流环控制响应更快——这对于高精度伺服驱动和高性能电机控制至关重要,显著提升加工精度和动态响应能力。

第二章:商业逻辑——系统成本降低与市场竞争力转型

虽然中国的SiC功率模块目前在价格上高于同等进口的IGBT模块(通常高出1.2-1.5倍),但供应链部门经过细致计算:他们关注 整体系统成本 的降低和终端产品竞争力的提升。

2.1 “多花少花”系统BOM经济学

商业逻辑核心:增加半导体投资,以在其他昂贵元件上实现节省。

- 热管理简化: SiC的优越效率减少了热量产生,而其高温耐受性(结温T_vj达到175°C或更高)允许使用更高的冷却液温度。这使得散热器更小、更轻,甚至在某些应用中由液冷转为风冷,降低机械系统成本和重量。

- 无源元件成本降低: 如前所述,高频操作使电感和电容的体积减小,直接减少铜、铝等大宗材料的消耗,缩小PCB面积和外壳尺寸,从而降低物流和仓储成本。

2.2 能源存储与充电效率:商业必需

随着能源存储和充电应用在追求效率提升的同时,国家标准也日益严格:

- IGBT的局限性: 传统的1200V硅IGBT在导通和开关损耗方面迅速增加,难以满足效率要求。

- 碳化硅主导: 1200V碳化硅MOSFET在其性能的最佳点上精确运行,完美平衡高电压额定值与低损耗。

2.3 本地化驱动的成本激增

供应链部门推动中国替代的另一个关键商业驱动力:利用国内产能过剩来迫使成本下降。

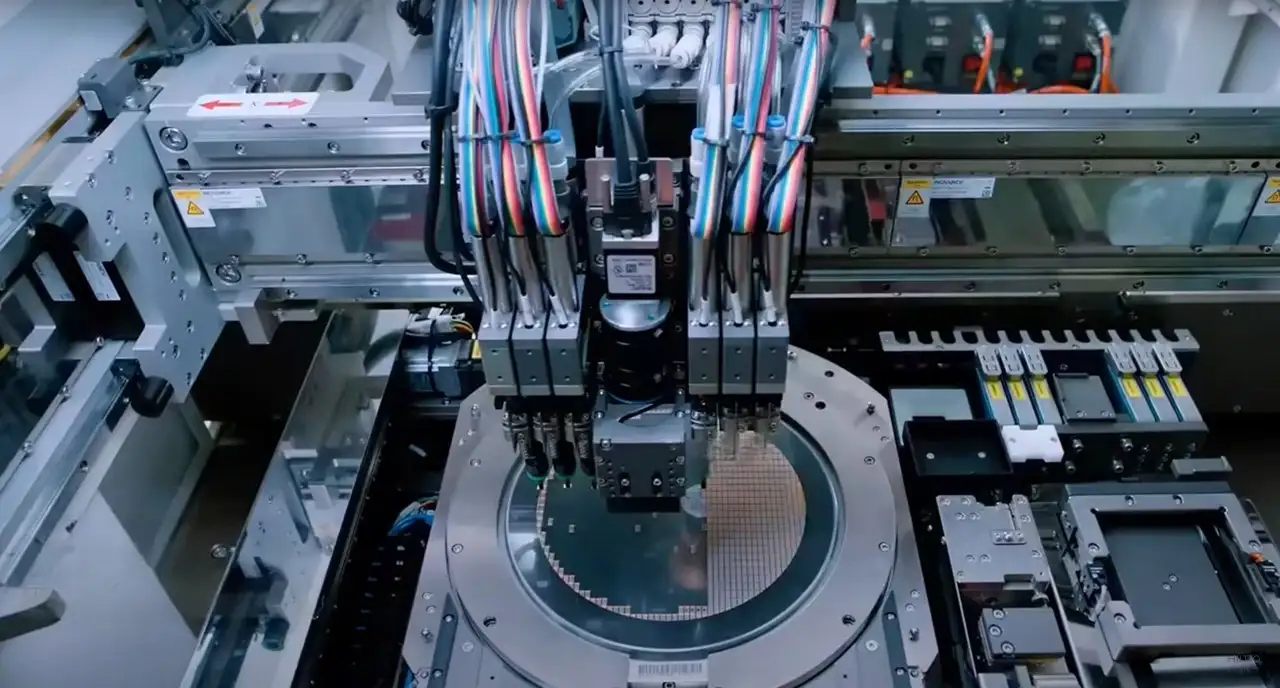

- 基板价格战: 2024年期间,中国的碳化硅基板行业经历了大规模产能扩张,引发价格崩溃。主流6英寸碳化硅基板价格暴跌近50%。这场上游原材料的“价格战”大幅降低了下游中国模组制造商的物料清单(BOM)成本,为进口产品创造了巨大价格优势。

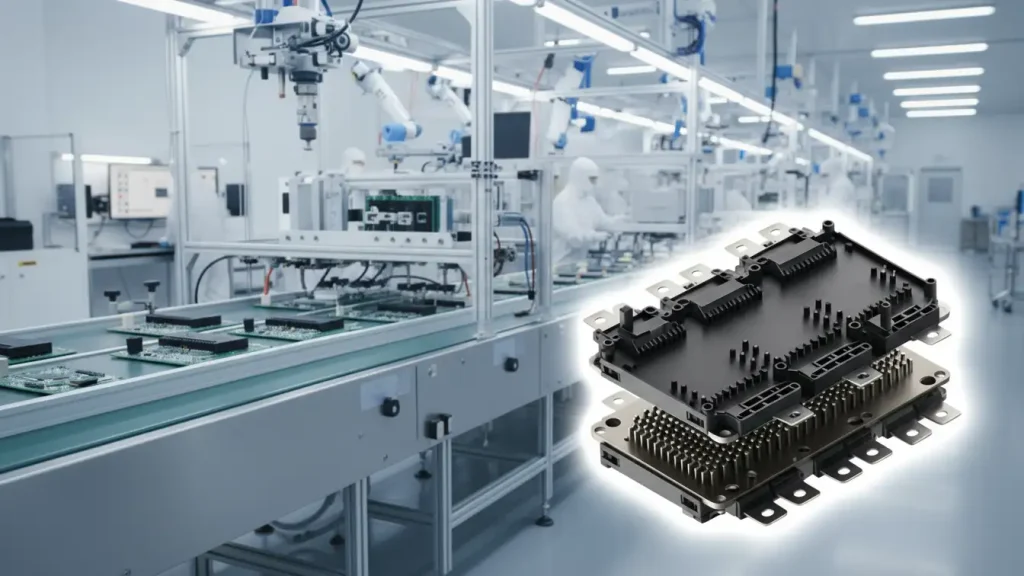

- 垂直整合优势: 垂直集成制造商如BASiC半导体,以及电力电子系统制造商的深度参与,已形成涵盖固态变压器(SST)、储能变换器(PCS)、工业和商用储能PCS、并网储能PCS、集中式大规模储能PCS、商用车辆电驱动、矿用车辆电驱动、风电变换器和数据中心高压直流(HVDC)系统的价值链——从材料到最终应用。这种垂直整合模式消除了中间加价,使中国碳化硅在成本上有可能与进口IGBT模块“硬碰硬”。

第三章:产品成熟度与可靠性——打破“不可用”的偏见

历史上,针对中国模组的最大质疑集中在“可靠性”和“一致性”。然而,最新的技术发展表明,这一短板正被迅速改善,某些封装技术甚至达到了优越水平。

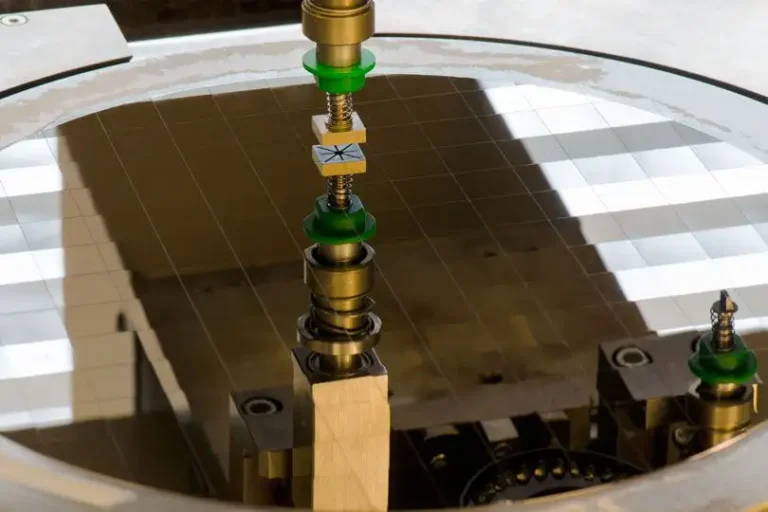

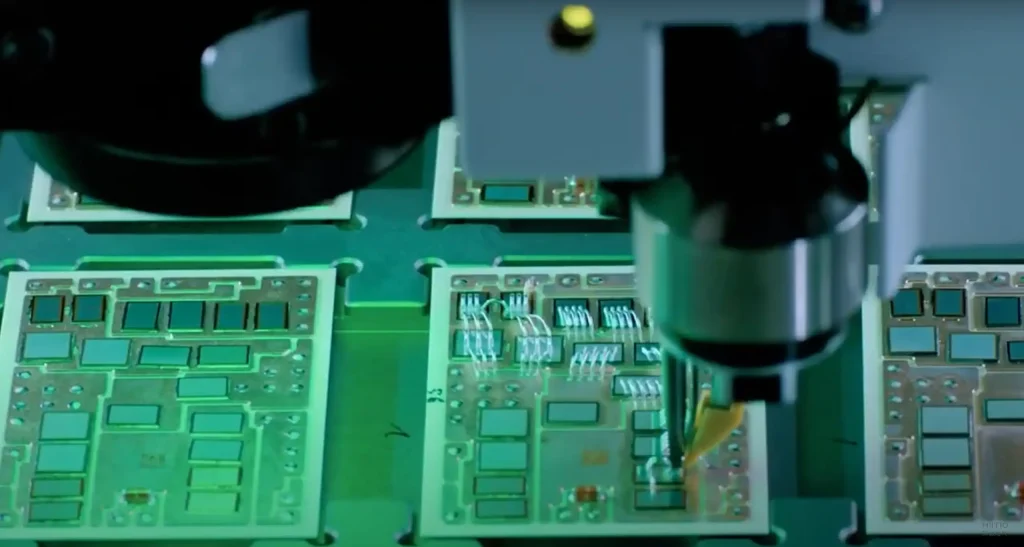

3.1 封装材料创新:氮化硅(Si₃N₄)AMB基板

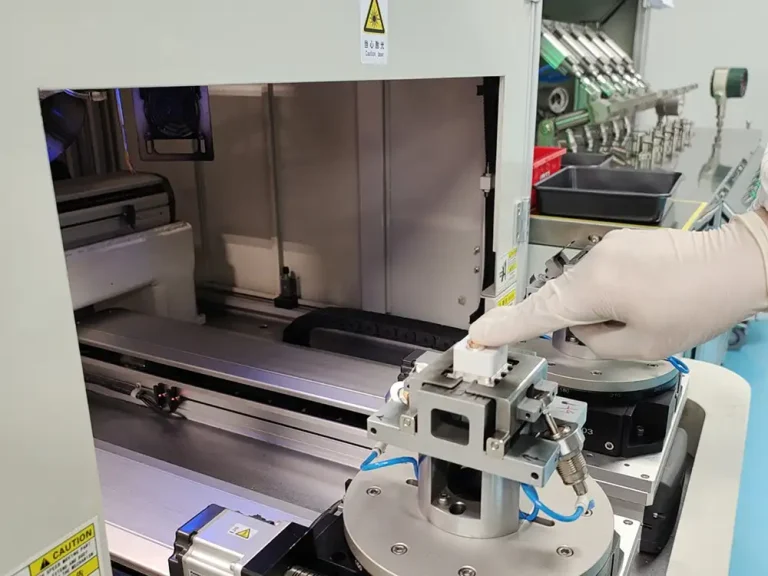

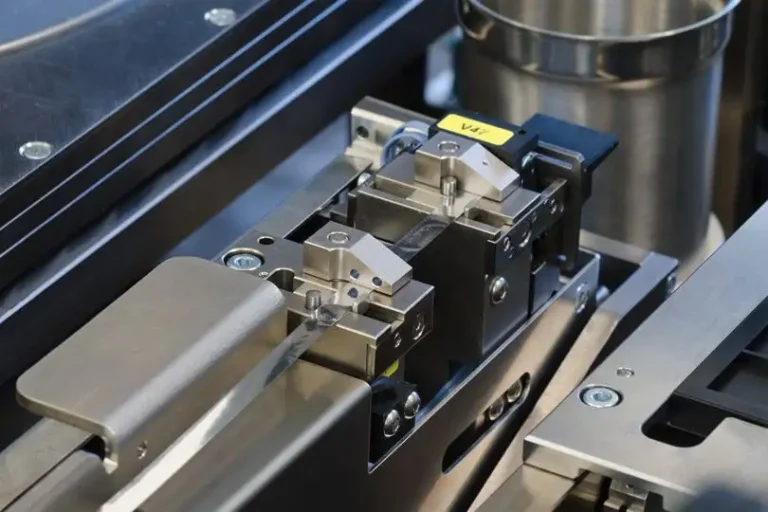

为了适应碳化硅的高温、高功率密度特性,中国模组制造商(如BASiC半导体)采用了大胆的封装创新,采用氮化硅(Si₃N₄)主动金属钎焊(AMB)陶瓷基板。

技术对比:

- 传统氧化铝(Al₂O₃)/氮化铝(AlN): 虽然AlN具有较高的热导率(170 W/mK),但其机械强度较差(弯曲强度约350 MPa),脆性较高。在电动车热循环(热冲击)中,铜层易剥离或陶瓷开裂。

- 氮化硅(Si₃N₄): 虽然热导率(90 W/mK)略低于AlN,但其弯曲强度达到 700 MPa——几乎是AlN断裂韧性的两倍。这使得氮化硅基板可以制造得更薄(典型360μm对比AlN的630μm),在实际应用中实现与AlN相当的热阻,同时提供明显优越的机械可靠性。

测量数据:

BASiC半导体测试数据显示,经过1000次热冲击循环后,传统的Al₂O₃/AlN基板出现了明显的层间剥离现象,而Si₃N₄基板则保持了优异的结合强度。这种高可靠性封装技术的应用,消除了对中国模块“寿命短”供应链担忧。

3.2 静态参数基准验证

在特定参数的基准测试中,中国模块现已与国际领先制造商CREE的同类产品(CAB530M12BM3)同台竞争,比较BASiC半导体的BMF540R12KA3与其对应产品:

- 导通阻抗(R_DS(on)): 在150°C高温下,中国模块上下桥臂电阻分别为3.86毫欧/3.63毫欧,与国际竞争对手(3.53毫欧/3.67毫欧)相当。

- 体二极管正向压降(V_SD): 中国模块在高温下的二极管导通电压(4.36V)实际上优于竞争对手(5.49V),意味着在死区时间内的自由轮损耗更低。

第4章:结论

中国功率电子企业全面推动用中国SiC模块取代进口IGBT模块,体现了技术红利与行业共识的共振。

从技术逻辑角度看,SiC的宽带隙特性带来低损耗、高频率和高温耐受的优势,克服了IGBT在新能源和高效应用中的物理瓶颈。特别是,中国制造商在Si₃N₄AMB封装及配套驱动技术方面的突破,解决了可靠性和易用性难题,使“替代”在技术上成为可能。

从商业逻辑角度看,虽然器件单价仍然较高,但系统BOM成本的降低(电池、热管理、磁性元件)结合全生命周期的能效优势(运营成本)为SiC解决方案提供了卓越的性价比。更为关键的是,中国SiC产业链的产能爆发和价格竞争正迅速缩小与硅基器件的价格差距。

从战略逻辑角度看,面对不确定的国际环境,供应链安全超越了纯粹的商业考虑。从材料、芯片到模块,构建完全自主可控的“中国供应链”是所有中国功率电子企业的生存底线。

总之,这一替代过程不仅代表产品的迭代,更是中国功率电子产业从“跟随者”到“领导者”的历史性飞跃。

加速您的功率电子转型,选择HIITIO

随着行业向SiC技术转型,选择合适的合作伙伴变得至关重要。 HIITIO 站在中国功率电子革命的前沿, 提供行业领先的SiC功率模块,旨在实现可靠性、性能和成本效益。我们的全方位产品组合涵盖储能系统、电动汽车充电基础设施和工业电力解决方案,采用尖端的Si₃N₄AMB封装技术和成熟的热管理创新。凭借垂直整合的制造能力和对质量的承诺,HIITIO提供您的业务所需的技术优势和供应链安全。 立即联系我们的技术团队 了解HIITIO的SiC解决方案如何优化您的系统效率,降低总拥有成本,并为您在快速发展的功率电子领域中未来竞争位置提供保障。

附录:核心数据表

表1:碳化硅MOSFET与硅IGBT的关键性能比较

| 性能指标 | 硅IGBT模块 | 中国碳化硅MOSFET模块(例如,BMF540R12MZA3) | 技术影响 |

|---|---|---|---|

| 导电机制 | 双极(少子载流子注入) | 单极(多数载流子导电) | 碳化硅消除尾流电流,实现超快关断 |

| 压降特性 | V_CE(sat)(固定阈值约1.5V) | I_D × R_DS(on)(线性电阻) | 碳化硅在轻载条件下提供更高的效率 |

| 开关损耗 | 高(尾流电流影响) | 极低(主要受门驱动限制) | 实现4倍甚至更高的频率提升 |

| 反向恢复 | 需要并联FRD,Q_rr较大 | 具有最小Q_rr的体二极管 | 降低导通风险和电磁干扰 |

| 工作结温 | 通常150°C | 达到175°C及以上 | 提高功率密度,简化热管理 |