Por qué los módulos de potencia de SiC están reemplazando al silicio: un análisis técnico profundo

Los módulos de potencia de Carburo de Silicio (SiC) están revolucionando las transmisiones de vehículos eléctricos, los centros de datos y los sistemas de energía renovable con ganancias de eficiencia del 2-5% y una densidad de potencia 3 veces mayor en comparación con los IGBTs de silicio tradicionales.

Con el rápido desarrollo de la tecnología de electrónica de potencia, los módulos de potencia de semiconductores de Carburo de Silicio (SiC) están reemplazando gradualmente a los módulos de potencia tradicionales basados en silicio, convirtiéndose en la solución preferida para sistemas de conversión de potencia de alto rendimiento.

Como representante de los materiales semiconductores de tercera generación, el SiC demuestra un potencial de aplicación tremendo en vehículos eléctricos, inversores fotovoltaicos, accionamientos industriales y fuentes de alimentación para centros de datos, gracias a sus propiedades físicas superiores.

Este artículo ofrece un análisis profundo de las ventajas técnicas de los módulos de potencia de SiC en comparación con los módulos tradicionales basados en silicio desde múltiples dimensiones, incluyendo características del material, rendimiento del dispositivo, mecanismos de pérdida y eficiencia del sistema, proporcionando en última instancia una guía de selección para aplicaciones de ingeniería.

I. Comparación de Indicadores Clave de Rendimiento del Material y del Dispositivo

1.1 Diferencias Fundamentales en las Propiedades del Material

El SiC y el Si presentan diferencias fundamentales en propiedades físicas, que determinan los límites de rendimiento de los dispositivos. En cuanto a la anchura de banda prohibida, el SiC mide aproximadamente 3.26 eV, mientras que el Si solo 1.12 eV. Esta diferencia de casi tres veces permite que los dispositivos de SiC soporten temperaturas de funcionamiento y intensidades de campo eléctrico más altas. En relación con la resistencia eléctrica crítica de ruptura, el SiC alcanza 2.5-3.0 MV/cm, casi 10 veces más que el Si (0.3 MV/cm). Esto significa que, para la misma clasificación de voltaje, el grosor de la región de deriva de los dispositivos de SiC puede reducirse significativamente, disminuyendo sustancialmente la resistencia en estado encendido.

| Parámetro | Silicio (Si) | Carburo de Silicio (4H-SiC) | Implicación en Ingeniería |

|---|---|---|---|

| Energía de la banda prohibida (Eg) | 1.12 eV | 3.26 eV | Menor corriente de fuga y mejor estabilidad a altas temperaturas |

| Campo eléctrico crítico de ruptura | ~0.3 MV/cm | ~2.5–3.0 MV/cm | Capa de deriva más delgada para la misma clasificación de voltaje |

| Conductividad térmica | ~1.5 W/cm·K | ~4.5–4.9 W/cm·K | Disipación de calor más eficiente |

| Temperatura máxima de unión (nivel del dispositivo) | 150 °C | 175–200 °C | Gestión térmica simplificada |

| Concentración intrínseca de portadores | Alto | Extremadamente baja | Estabilidad superior a temperaturas elevadas |

La conductividad térmica es un parámetro crítico que afecta el rendimiento de disipación de calor de los dispositivos de potencia. La conductividad térmica del SiC es de 4.9 W/(cm·K), aproximadamente 3.3 veces la del Si (1.5 W/(cm·K)). Una mayor conductividad térmica permite Dispositivos de SiC disipar más eficazmente el calor durante la operación de alta densidad de potencia, reduciendo la acumulación de calor. En términos de velocidad de deriva de electrones saturados, el SiC alcanza 2.0×10^7 cm/s, el doble que el Si (1.0×10^7 cm/s). Esta ventaja se traduce directamente en velocidades de conmutación más rápidas y menores pérdidas de conmutación.

1.2 Comparación de parámetros clave a nivel de dispositivo

A nivel real del dispositivo, MOSFETs de SiC demuestran un rendimiento superior en comparación con los IGBTs de silicio en múltiples indicadores principales. En cuanto a la resistencia en estado encendido (Rds(on)), tomando como ejemplo la clasificación de voltaje de 1200V, los MOSFET de SiC pueden alcanzar una resistencia en estado encendido específica de tan solo 1-3 mΩ·cm², mientras que la resistencia equivalente correspondiente a la caída de voltaje de saturación de los IGBTs de Si de misma clasificación típicamente oscila entre 5-10 mΩ·cm². Esto significa que durante operaciones de alta corriente, los dispositivos de SiC presentan menores pérdidas por conducción.

Las diferencias en las características de conmutación son aún más pronunciadas. Los MOSFET de SiC, como dispositivos de portadores mayoritarios, no sufren efectos de almacenamiento de portadores minoritarios, con tiempos de conmutación típicamente en el rango de 20-50 ns, mientras que los IGBTs de silicio requieren de 100-300 ns debido a la necesidad de gestionar procesos de extracción de portadores minoritarios. Velocidades de conmutación más rápidas no solo reducen las pérdidas de conmutación, sino que también permiten que los sistemas operen a frecuencias de conmutación más altas, reduciendo así el volumen y peso de componentes pasivos (como inductores y capacitores).

La capacidad de temperatura de unión es un indicador importante de la fiabilidad del dispositivo de potencia. Los dispositivos de SiC pueden alcanzar temperaturas máximas de unión de 175-200°C, con algunos diseños de alta temperatura que llegan hasta 250°C, mientras que los IGBTs tradicionales de silicio suelen estar limitados a 150-175°C. Mayores márgenes de temperatura de unión significan que, bajo las mismas condiciones de refrigeración, los sistemas de SiC pueden ofrecer una mayor potencia de salida, o bajo las mismas condiciones de potencia, pueden simplificar el diseño térmico, reduciendo el coste y volumen del sistema.

| Parámetro | IGBT de Si | MOSFET de alta tensión de Si | MOSFET de Carburo de Silicio (SiC) |

|---|---|---|---|

| Clasificación de voltaje típica | 1200 V | 600–900 V | 650–1700 V |

| Característica de Conducción | VCE(sat) | RDS(on) Alto | RDS(on) significativamente menor |

| Comportamiento de Recuperación Inversa | Severo | Notorio | Casi insignificante |

| Velocidad de Conmutación | Lenta | Moderada | Rápida (rango de nanosegundos) |

| Frecuencia de Conmutación Recomendada | < 20 kHz | < 50 kHz | 50–300 kHz |

| Rendimiento a Alta Temperatura | Moderada | Moderada | Excelente |

| Pérdida de Potencia General | Alto | Medio | Bajo |

II. Análisis Comparativo de Rendimiento a Nivel de Dispositivo

2.1 Comparación de Características Estáticas

En estados de operación estáticos, la pérdida por conducción es la principal fuente de consumo de energía. Las características de conducción de los MOSFET de SiC muestran un comportamiento resistivo aproximadamente lineal, con Rds(on) que aumenta con la temperatura, teniendo un coeficiente de temperatura de aproximadamente 0.6-0.8%/°C. En contraste, la caída de voltaje de saturación Vce(sat) de los IGBTs de silicio incluye tanto un componente de voltaje umbral fijo como un componente resistivo, con características de coeficiente de temperatura positivo que hacen que las pérdidas por conducción aumenten de manera más significativa a altas temperaturas.

Tomando como ejemplo una corriente de operación de 100A, un MOSFET de SiC de 1200V (Rds(on)=10mΩ) tiene pérdidas por conducción de aproximadamente 100W, mientras que un IGBT de silicio de misma clasificación (Vce(sat)=2V) tiene pérdidas por conducción de unos 200W. Bajo condiciones de carga ligera, la ventaja de los dispositivos de SiC se vuelve aún más evidente, ya que la porción de voltaje umbral fijo de los IGBTs representa una proporción mayor a bajas corrientes. Además, las características de conducción inversa de los MOSFET de SiC permiten que sus diodos de cuerpo se utilicen para recuperación sin carga, eliminando la necesidad de diodos de recuperación externos y simplificando la topología del circuito.

2.2 Comparación de Características Dinámicas

El proceso de conmutación representa la diferencia de rendimiento más significativa entre los dispositivos de potencia. Los procesos de encendido y apagado de los MOSFET de SiC están controlados por la carga de puerta, y debido a sus menores capacidades de entrada y retroalimentación, los requisitos de energía de conducción son menores. Bajo las mismas condiciones de conducción de puerta, los dispositivos de SiC pueden conmutar de 5 a 10 veces más rápido que los IGBTs de silicio.

En términos de pérdidas por conmutación, tomando como ejemplo una frecuencia de conmutación de 20kHz y un voltaje de bus de corriente continua de 600V, los IGBTs de silicio tienen pérdidas de conmutación simples (encendido + apagado) de aproximadamente 3-5 mJ, mientras que los MOSFET de SiC pueden mantener pérdidas dentro de 0.5-1 mJ. Esto significa que, bajo las mismas condiciones de operación, las pérdidas por conmutación de los dispositivos de SiC son solo el 20-30% de las de los dispositivos de silicio. Esta ventaja se vuelve cada vez más evidente a medida que aumenta la frecuencia de conmutación. En aplicaciones de alta frecuencia por encima de 100kHz, las pérdidas de conmutación de los IGBTs de silicio se han convertido en el principal cuello de botella para la eficiencia del sistema, mientras que los dispositivos de SiC aún pueden mantener una alta eficiencia.

En cuanto a los parámetros parásitos, MOSFETs de SiC tienen una capacitancia de salida (Coss) y una capacitancia de transferencia inversa (Crss) menores, lo que no solo reduce las pérdidas por conmutación sino que también disminuye la complejidad del diseño de los circuitos de control. Sin embargo, cabe señalar que las características de conmutación a alta velocidad de los dispositivos de SiC imponen requisitos más estrictos en el diseño del circuito y en la inductancia parásita. Un diseño inadecuado puede provocar resonancias severas y problemas de EMI.

2.3 Fiabilidad y Vida Útil

La fiabilidad es una preocupación central para los módulos de potencia en aplicaciones industriales. Las características de banda prohibida ancha del material de SiC resultan en concentraciones de portadores intrínsecos mucho menores a altas temperaturas en comparación con el silicio. Esto significa que incluso a temperaturas superiores a 175°C, los dispositivos de SiC pueden mantener un rendimiento estable sin enfrentar riesgos de avalancha térmica como los dispositivos de silicio.

En términos de capacidad de ciclo de potencia, los dispositivos de SiC generan mucho menos calor debido tanto a menores pérdidas de conducción como de conmutación, lo que resulta en fluctuaciones de temperatura de unión más pequeñas. Bajo las mismas condiciones de salida de potencia, los módulos de SiC experimentan menor estrés termomecánico, extendiendo directamente la vida útil de componentes críticos de empaquetado como las capas de soldadura y los cables de unión. Datos de pruebas reales muestran que, bajo las mismas condiciones de operación, los conteos de ciclos de potencia para los módulos de SiC pueden alcanzar de 2 a 5 veces los de los módulos de IGBT de silicio.

III. Análisis Profundo de la Composición de Pérdidas

3.1 Comparación de Pérdidas por Conducción

La pérdida por conducción es la pérdida de energía causada por la conductividad finita cuando los dispositivos están en estado de encendido. Para los MOSFET de SiC, la pérdida por conducción puede expresarse como P_cond = I²·Rds(on)·D, donde I es la corriente RMS y D es el ciclo de trabajo. Dado que Rds(on) tiene un coeficiente de temperatura positivo, el diseño térmico debe considerar los valores de resistencia a la temperatura máxima de la unión.

Para los IGBTs de silicio, la pérdida por conducción se calcula como P_cond = Vce(sat)·I_avg + I²rms·Rce, incluyendo tanto la caída de voltaje fija como los componentes resistivos. En aplicaciones de alta corriente, aunque Vce(sat) del IGBT introduce pérdidas adicionales, su capacidad de corriente por unidad de área es mayor. Sin embargo, considerando el área del chip y el costo de manera integral, las soluciones de SiC aún tienen ventajas en aplicaciones de densidad de corriente media a alta.

En aplicaciones prácticas, tomando como ejemplo un inversor fotovoltaico de 10 kW, en el punto de operación nominal, las pérdidas por conducción utilizando MOSFETs de SiC son aproximadamente 80W, mientras que las que usan IGBTs de silicio son alrededor de 150W, lo que representa una reducción de casi el 50% en las pérdidas por conducción con la solución de SiC.

3.2 Comparación de Pérdidas por Conmutación

La pérdida de conmutación es la pérdida generada durante los procesos de encendido y apagado cuando el voltaje y la corriente se superponen simultáneamente. Los IGBTs de silicio muestran pérdidas de apagado particularmente significativas debido a fenómenos de corriente de cola. La corriente de cola se origina en el proceso de recombinación de portadores minoritarios en las uniones PN, lo que extiende el tiempo de apagado del IGBT y aumenta las pérdidas de apagado.

Los MOSFETs de SiC, como dispositivos unipolares, no sufren efectos de almacenamiento de portadores minoritarios y, por lo tanto, no tienen problemas de corriente de cola. Su proceso de conmutación se ve principalmente afectado por la velocidad de carga/descarga de la puerta y la capacitancia parasitaria. Bajo las mismas condiciones de resistencia de conducción de la puerta, las pérdidas de conmutación del dispositivo de SiC pueden reducirse en un 70-80%.

La elección de la frecuencia de conmutación impacta directamente en el rendimiento del sistema. Para los IGBTs de silicio, la frecuencia de conmutación se selecciona típicamente en el rango de 10-20 kHz debido a limitaciones de pérdidas de conmutación. Los MOSFETs de SiC pueden operar a 50-100 kHz o incluso a frecuencias más altas, lo que no solo mejora la velocidad de respuesta dinámica del sistema sino que también reduce significativamente el volumen de los componentes magnéticos. Tomando inductores de la misma especificación como ejemplo, aumentar la frecuencia de conmutación de 20 kHz a 100 kHz puede reducir el volumen y peso del inductor en un 60-70%.

3.3 Pérdidas por Conducción y Pérdidas Auxiliares

Las pérdidas por conducción incluyen las pérdidas por carga y descarga de la puerta y el consumo de potencia estático de los circuitos de control. La carga total de la puerta (Qg) de los MOSFETs de SiC es típicamente un 30-50% menor que la de los IGBTs de silicio de misma potencia nominal, y la amplitud del voltaje de control es menor (típicamente -4V/+15V o -5V/+20V), lo que resulta en menores requerimientos de energía por ciclo de conmutación. Sin embargo, dado que los sistemas de SiC suelen operar a frecuencias de conmutación más altas, las pérdidas totales de control pueden no disminuir necesariamente, requiriendo un equilibrio integral en el diseño del sistema.

Las pérdidas por tiempo muerto también afectan la eficiencia del sistema. Para evitar cortocircuitos en los brazos del puente, el tiempo muerto debe establecerse entre los dispositivos de conmutación del brazo superior e inferior. Durante el tiempo muerto, la corriente circula a través de diodos de cuerpo o diodos antiparalelos, generando pérdidas adicionales. Las características del diodo de cuerpo de los MOSFETs de SiC son superiores a las diodos de recuperación de los IGBTs de silicio, y debido a las rápidas velocidades de conmutación, se pueden establecer tiempos muertos más cortos (100-200ns frente a 500-1000ns), reduciendo así las pérdidas por tiempo muerto.

La composición de pérdidas bajo la condición de 1200 V / 10-20 A

| Componente de Pérdida | IGBT de Si | MOSFET de Carburo de Silicio (SiC) | Tendencia Típica |

|---|---|---|---|

| Pérdida por Conducción | Medio | Bajo | ↓ 20-50% |

| Pérdida por Conmutación al Encender (Eon) | Alto | Muy Baja | ↓ 60-80% |

| Pérdida por Conmutación al Apagar (Eoff) | Alto | Bajo | ↓ 50-70% |

| Pérdida por Recuperación Inversa del Diodo | Alto | Extremadamente Baja | ↓ >80% |

| Pérdida total del dispositivo | Línea base | Significativamente reducido | ↓ 30–50% (típico) |

IV. Comparación de eficiencia del sistema en escenarios de aplicación típicos

4.1 Sistemas de tracción de vehículos eléctricos

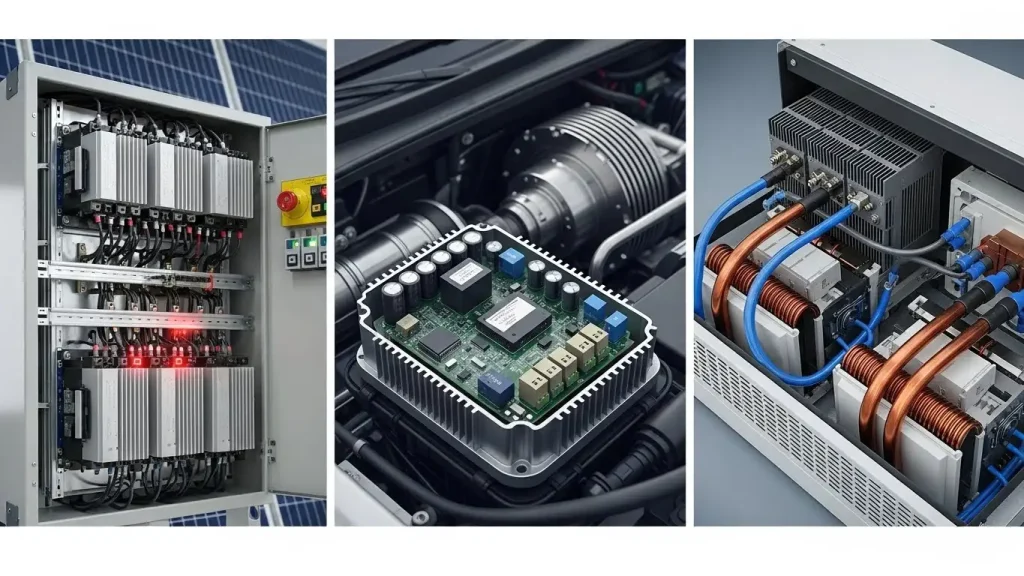

Los inversores principales de accionamiento de vehículos eléctricos representan el escenario de aplicación más representativo para la tecnología SiC. Bajo ciclos de conducción WLTC, los motores operan con frecuencia en condiciones de carga parcial, donde la eficiencia del dispositivo en carga ligera es crucial. Los inversores que utilizan soluciones SiC pueden lograr mejoras de eficiencia del 2-4% en el rango de carga del 10-30% y mejoras del 1-2% en eficiencia a plena carga. Considerando de manera integral todo el ciclo de conducción, la eficiencia del sistema mejora del 94-95% para soluciones de silicio tradicionales a 97-98%.

Esta mejora en eficiencia se traduce directamente en un aumento en el alcance de conducción. Para vehículos con baterías de 80kWh, una mejora del 2% en eficiencia equivale aproximadamente a 10-15 km adicionales de autonomía. Además, debido a la reducción en las pérdidas del dispositivo SiC, el volumen del disipador de calor puede reducirse en un 30-40%, el volumen total del inversor en un 20-30% y el peso en un 15-20%. Esto es importante para aplicaciones de vehículos con espacio limitado y requisitos estrictos de peso ligero.

4.2 Inversores fotovoltaicos conectados a la red

Los inversores fotovoltaicos necesitan mantener una alta eficiencia en amplios rangos de voltaje de entrada y potencia de salida. Tras adoptar dispositivos SiC, los inversores pueden usar topologías de dos etapas para reemplazar las topologías tradicionales de tres etapas, eliminando la etapa Boost y simplificando la complejidad del sistema. En las pruebas de eficiencia ponderada CEC (estándar de EE. UU.) o eficiencia europea (estándar europeo), las soluciones SiC pueden alcanzar eficiencias máximas del 98.5-99%, significativamente superiores al 97-98% de las soluciones de silicio.

Más importante aún, las ventajas en eficiencia de los inversores SiC son más pronunciadas en condiciones de poca luz (potencia nominal de 10-30%), manteniendo eficiencias por encima del 95%, mientras que las soluciones de silicio generalmente caen al 90-93% en estas condiciones. Considerando que los sistemas fotovoltaicos operan con potencia media a baja la mayor parte del año, las soluciones SiC pueden aumentar la generación anual de energía en 1.5-2.5%, lo cual tiene importantes implicaciones para los retornos de inversión en plantas fotovoltaicas a gran escala.

4.3 Fuentes de alimentación para servidores en centros de datos

Los centros de datos tienen requisitos de eficiencia energética extremadamente estrictos, con certificación 80 PLUS Titanium que requiere una eficiencia del 90-96% en cargas del 20-100%. Los circuitos PFC (Corrección del Factor de Potencia) y convertidores resonantes LLC que utilizan dispositivos SiC pueden operar a frecuencias más altas (200-500kHz), con volúmenes de componentes magnéticos reducidos en más del 60%, y la densidad de potencia mejorada de 20-30 W/pulg³ para soluciones tradicionales a 50-100 W/pulg³.

En implementaciones reales, las mejoras en eficiencia a nivel de centro de datos son altamente significativas. Para un centro de datos de 10MW, una mejora del 1% en eficiencia significa ahorrar cientos de miles de euros en costos de electricidad anualmente y reducir los requisitos de refrigeración y emisiones de carbono correspondientes. Además, volúmenes más pequeños de módulos de alimentación permiten que los servidores alberguen más unidades de computación, mejorando la capacidad computacional general.

4.4 Accionamientos de motores industriales

En aplicaciones de inversores industriales, las ventajas de las soluciones SiC se manifiestan en rangos de regulación de velocidad más amplios y velocidades de respuesta dinámica más altas. Debido a que las frecuencias de conmutación pueden aumentarse por encima de 50kHz, se reduce significativamente la ondulación del par del motor y los niveles de ruido disminuyen en 10-15 dB, lo cual es especialmente importante para sistemas servo de alta precisión y aplicaciones con requisitos de bajo ruido. En términos de eficiencia del sistema, las condiciones de operación nominal pueden mejorar del 92-94% al 95-97%, con efectos considerables de ahorro energético para operaciones durante todo el año.

Para sistemas de transmisión de alta potencia (como ventiladores y bombas), la adopción de dispositivos SiC permite un control de velocidad más refinado, logrando ahorros adicionales del 5-10% en energía mediante condiciones de operación optimizadas. Combinando mejoras en la eficiencia del dispositivo y optimización del sistema, el potencial total de ahorro energético puede alcanzar del 10-15%.

| Campos de aplicación | GaN | SiC | Mejora de eficiencia |

|---|---|---|---|

| Inversor Fotovoltaico (50-100 kW) | 97.5-98.2% | 98.5-99.0% | +0.8-1.5% |

| PCS de Tracción (100-250 kW) | 97-98% | 98.5-99% | +1-2% |

| OBC de Vehículo Eléctrico (6-11 kW) | 94-95% | 96-97% | +1.5-2% |

| UPS (Comercial) | 96-97% | 98-99% | +1-2% |

| Convertidor DC/DC | 95-96% | 97-98% | +1-2% |

V. Resumen de las Ventajas de Rendimiento de los Módulos de Potencia SiC

Sintetizando el análisis anterior, las ventajas principales de los módulos de potencia SiC se pueden resumir de la siguiente manera:

Mejora de eficiencia: En aplicaciones típicas, la eficiencia del sistema puede mejorar en 2-5 puntos porcentuales, siendo las ventajas aún más pronunciadas en condiciones de carga parcial. Esta mejora no solo reduce los costos operativos sino que también se alinea con las tendencias globales de conservación de energía y reducción de emisiones.

Densidad de Potencia: Debido al aumento de la frecuencia de conmutación y la reducción de la generación de calor, los volúmenes de componentes pasivos y disipadores de calor pueden reducirse significativamente, mejorando la densidad de potencia del sistema en 2-3 veces. Esto es crucial para aplicaciones con limitaciones de espacio (como automoción y aeroespacial).

Capacidad de Alta Temperatura: Los márgenes de temperatura de unión más altos permiten que los sistemas funcionen de manera confiable en entornos adversos o facilitan un diseño térmico simplificado a la misma temperatura ambiente, reduciendo los costos del sistema. En algunas aplicaciones, incluso se puede lograr enfriamiento pasivo, eliminando completamente los ventiladores y mejorando la fiabilidad.

Rendimiento Dinámico: Las velocidades de conmutación más rápidas resultan en una mejor respuesta dinámica del sistema, lo cual es valioso para aplicaciones que requieren respuestas rápidas a cambios de carga (como accionamientos de motores y soporte a la red).

Mejora de la Fiabilidad: Menor estrés térmico y mayor estabilidad de los materiales prolongan la vida útil del módulo y reducen los costos de mantenimiento, lo cual es especialmente crítico para aplicaciones que requieren vidas útiles de más de 25 años, como energía eólica y solar.

VI. Conclusiones y Recomendaciones para la Selección de Ingeniería

En aplicaciones de ingeniería prácticas, la selección entre módulos de potencia SiC y Si requiere una consideración cuidadosa de los requisitos de rendimiento, presupuestos de costos y madurez tecnológica, entre otros factores.

Escenarios de Alta Recomendación para SiC: Inversores principales de accionamiento en vehículos eléctricos, cargadores a bordo (OBC), inversores fotovoltaicos de alta densidad de potencia (especialmente sistemas en cadena y residenciales), fuentes de alimentación de alta densidad en centros de datos, accionamientos de motores de alta velocidad y sistemas de energía aeroespacial. En estas aplicaciones, las ventajas de rendimiento de SiC pueden ser plenamente aprovechadas, y la economía a nivel de sistema ya supera a las soluciones de silicio.

Escenarios opcionales de SiC: Inversores industriales de potencia media a alta, convertidores de almacenamiento de energía (PCS), estaciones de carga, fuentes de alimentación UPS, fuentes de soldadura. En estas aplicaciones, el SiC puede aportar mejoras de rendimiento significativas, pero es necesario evaluar en función de la sensibilidad de costes del proyecto específico. Actualmente, con la rápida caída de los precios de los dispositivos SiC, las tasas de penetración en estos campos están aumentando rápidamente.

Escenarios de aplazamiento de adopción de SiC: Accionamientos de electrodomésticos de bajo coste, adaptadores de baja potencia, retrofits de equipos industriales de baja frecuencia (por debajo de 10 kHz) maduros. En estas aplicaciones, los requisitos de rendimiento son relativamente bajos y el coste es la consideración principal. Las soluciones tradicionales de silicio aún ofrecen mejores relaciones coste-rendimiento.

Consideraciones clave para la selección: En primer lugar, evaluar los requisitos específicos de la aplicación en cuanto a eficiencia, densidad de potencia y temperatura de funcionamiento. En segundo lugar, considerar el impacto de la escala de producción en los costes (los costes unitarios de SiC son más competitivos en aplicaciones de alto volumen). En tercer lugar, evaluar la competencia del equipo en tecnología SiC, incluyendo experiencia en diseño de circuitos, distribución y manejo de EMC.

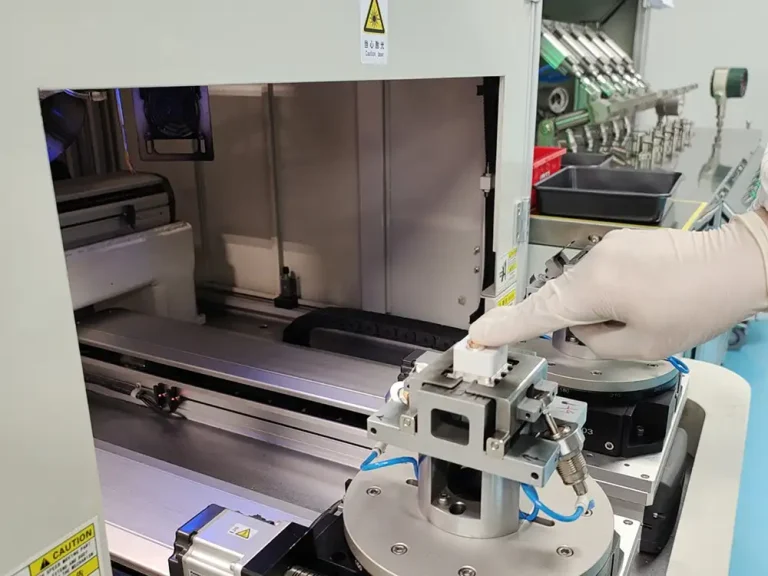

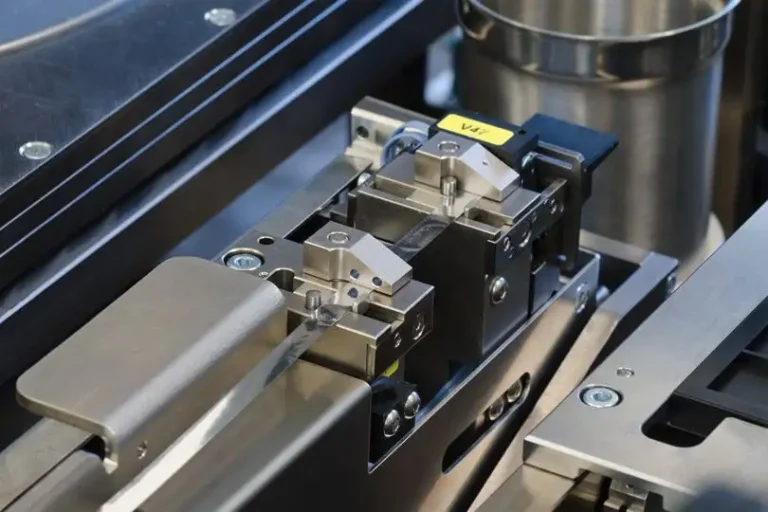

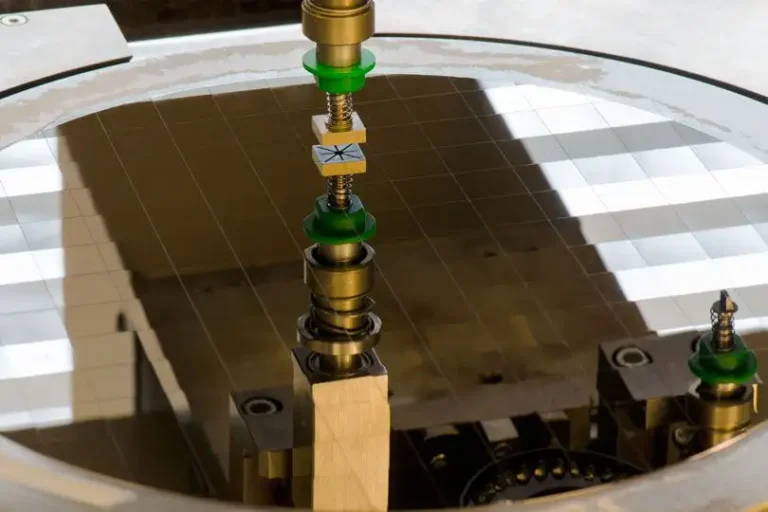

Desde una perspectiva de tendencia en desarrollo tecnológico, los costes de los dispositivos SiC están disminuyendo un 20-30% anual, mientras que el rendimiento continúa mejorando. Los MOSFETs de SiC de clase de voltaje de 1200V y 650V han entrado en despliegue comercial a gran escala, y los dispositivos de SiC de alto voltaje por encima de 3300V están madurando rápidamente. En tecnología de empaquetado, innovaciones como la refrigeración doble cara y el empaquetado embebido mejoran aún más el rendimiento del módulo. Para 2030, se espera que los dispositivos SiC dominen los sistemas electrónicos de potencia de potencia media a alta (por encima de 10 kW).

Para los ingenieros, el período actual representa una ventana crítica para aprender y dominar la tecnología SiC. Se recomienda incluir soluciones SiC desde la etapa de diseño inicial de nuevos proyectos, realizando preinvestigaciones tecnológicas y validaciones en pequeñas series. Incluso si los proyectos actuales aún adoptan soluciones de silicio, se deben reservar interfaces y espacio para futuras actualizaciones tecnológicas. Mientras tanto, se debe prestar atención a las especificidades de los dispositivos SiC, como los rangos de voltaje de conducción, los tiempos de resistencia a cortocircuitos y las características de la capacitancia de Miller, adoptando medidas específicas en el diseño de circuitos y la distribución en PCB.

Conclusión

Los módulos de potencia SiC representan la dirección de desarrollo de la tecnología de electrónica de potencia. Sus ventajas integrales sobre los módulos tradicionales basados en silicio están impulsando los sistemas de conversión de potencia hacia una mayor eficiencia, mayor densidad de potencia y mayor fiabilidad. Aunque los costes actuales de los dispositivos SiC siguen siendo superiores a los de silicio, desde una perspectiva de sistema, los beneficios integrales, incluyendo mejoras en eficiencia, reducciones de volumen y simplificación térmica, ya han demostrado una economía favorable en numerosas aplicaciones. A medida que la cadena de suministro madure y surjan economías de escala, la tecnología SiC inevitablemente jugarán un papel central en la futura revolución de la energía verde. Los ingenieros deben seguir de cerca la dinámica del desarrollo tecnológico e introducir soluciones SiC en los momentos adecuados para mantener la competitividad técnica del producto y las posiciones de liderazgo en el mercado.