Pruebas de fiabilidad y vida útil de módulos de potencia para un rendimiento a largo plazo

Explora las pruebas de fiabilidad y vida útil de los módulos de potencia, incluyendo ciclos de potencia, estrés térmico y modelos de predicción de vida útil para soluciones duraderas de alto rendimiento.

Mecanismos clave de fallo en módulos de potencia

Comprender los principales mecanismos de fallo en los módulos de potencia es esencial para mejorar la fiabilidad del módulo de potencia y prolongar la vida útil del dispositivo. Varios factores críticos de estrés afectan el rendimiento y la durabilidad:

Fatiga termo-mecánica

- Despegue del cable de unión: Los ciclos térmicos repetidos hacen que los cables de unión se debiliten y se separen de la superficie del chip.

- Grietas en el talón: La concentración de estrés cerca de las áreas de unión de cables provoca grietas en la región del “talón” de la unión.

- Degradación del cable de aluminio: El estrés térmico y mecánico prolongado conduce a cambios microestructurales y aumento de la resistencia en los cables de unión de aluminio.

Fatiga de soldadura

- Las grietas se desarrollan en las capas de soldadura del montaje del chip y de la placa base debido a la incompatibilidad del Coeficiente de Expansión Térmica (CET) entre diferentes materiales.

- Estas grietas afectan la disipación de calor y la integridad mecánica, acelerando la degradación del módulo con el tiempo.

Otros modos de fallo comunes

- Delaminación: Separación de capas dentro del módulo de potencia debido a estrés térmico y mecánico.

- Deterioro del óxido de puerta: El estrés de alta tensión causa deterioro de los óxidos de puerta en las capas de aislamiento.

- Electromigración: Bajo alta tensión y densidad de corriente, los átomos en las líneas metálicas migran, provocando circuitos abiertos o cortocircuitos.

Influencias del Estrés Específico de la Aplicación

- Vehículos Eléctricos (VE): Los ciclos de potencia frecuentes y los cambios térmicos rápidos causan fatiga termo-mecánica agresiva y degradación de la capa de soldadura.

- Sistemas de Energía Renovable: Los perfiles de carga más estables conducen a tensiones térmicas más constantes, pero la fatiga a largo plazo por factores ambientales aún se aplica.

Los mecanismos clave de fallo como la fatiga del cable de unión, la degradación de la capa de soldadura y el daño por estrés eléctrico difieren notablemente según la aplicación. Reconocer estos ayuda a definir pruebas de vida útil aceleradas específicas y mejoras en el diseño centradas en perfiles de misión del mundo real.

Métodos principales de prueba para la evaluación de la fiabilidad

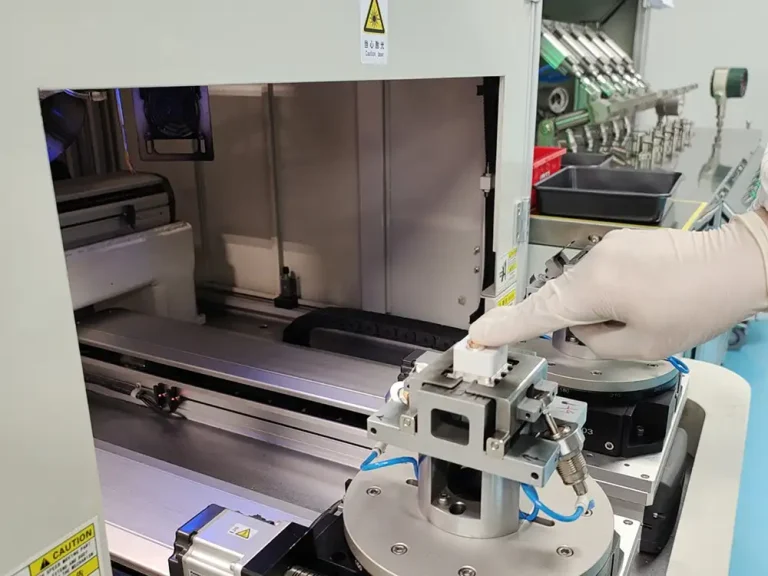

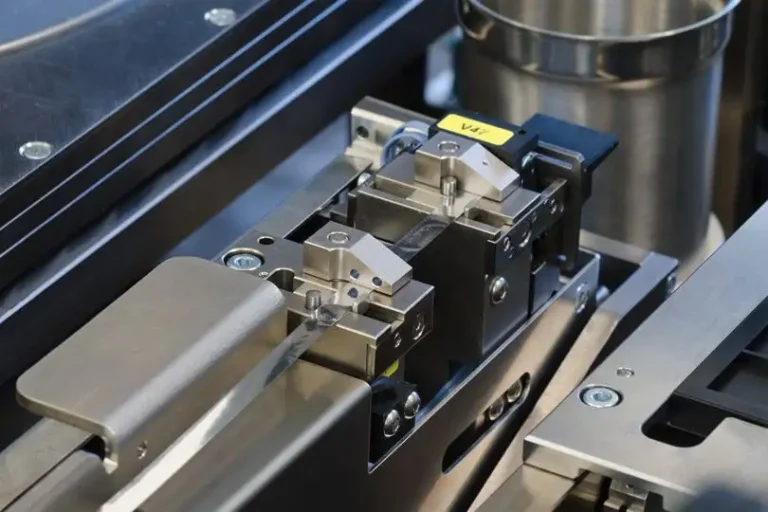

Para evaluar la fiabilidad del módulo de potencia, los métodos de prueba se centran en simular tensiones del mundo real e identificar puntos de fallo tempranos. La prueba de Ciclo de Potencia, también conocida como Ciclo Térmico Activo, es fundamental aquí. Somete al módulo a cambios de temperatura repetidos—ya sea controlados por cambio constante de temperatura de unión (ΔTj) o cambio constante de temperatura de caja (ΔTc). Esto ayuda a detectar problemas como fatiga del cable de unión o grietas en la capa de soldadura al someter al módulo a estrés durante su operación. Las estrategias de control monitorean parámetros como el aumento de la tensión colector-emisor (VCE(on)) o incrementos en la resistencia térmica para marcar el fin de la vida útil.

El Ciclo Térmico Pasivo difiere al aplicar cambios de temperatura sin carga eléctrica, principalmente utilizado para calificación en lugar de predicción de vida útil. Las pruebas de Polarización Inversa a Alta Temperatura (HTRB) y Polarización de Puerta a Alta Temperatura (HTGB) introducen estrés eléctrico a temperaturas elevadas, acelerando modos de fallo clave como la ruptura de óxido de puerta y la electromigración.

Los protocolos de prueba acelerada combinan factores como temperatura, voltaje y frecuencia de ciclo para acelerar la ocurrencia de fallos. Estas pruebas se basan en tamaños de muestra estadísticamente significativos y técnicas de análisis como la distribución de Weibull para estimar de manera confiable la vida útil del módulo de potencia.

Para aplicaciones prácticas que requieren electrónica de potencia robusta, explorar productos como el Módulo de potencia IGBT de 62mm 1200V 800A puede ofrecer ideas sobre soluciones de alta fiabilidad probadas y diseñadas teniendo en cuenta estos factores de estrés.

Modelos y análisis de predicción de vida útil

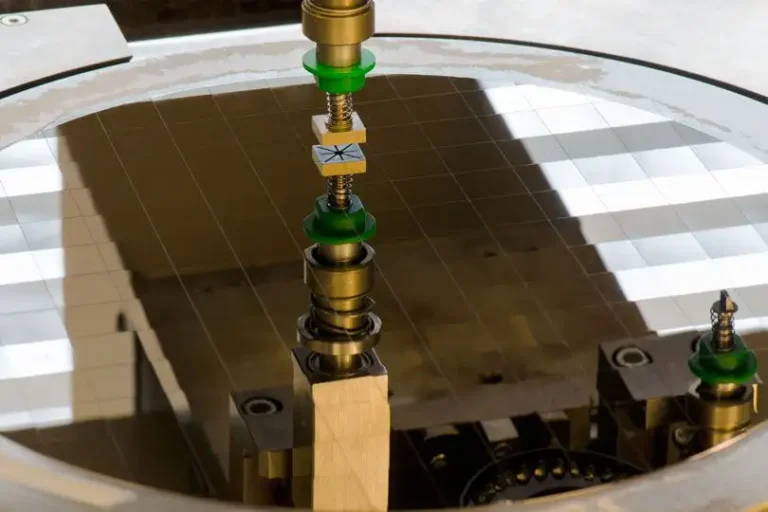

Predecir la vida útil de los módulos de potencia es esencial para una operación fiable, especialmente en aplicaciones exigentes como vehículos eléctricos y sistemas de energía renovable. Los modelos de vida útil comunes incluyen Coffin-Manson, CIPS08 y Bayerer, cada uno centrado en factores como el cambio de temperatura de unión (ΔTj), temperatura máxima de unión (Tjm), duración del tiempo en marcha (ton) y corriente del cable de unión. Estos parámetros ayudan a estimar cómo los esfuerzos térmicos y eléctricos causan fatiga con el tiempo.

Utilizando la estimación de vida útil basada en perfiles de misión, traducimos los ciclos de servicio del mundo real en daño acumulado mediante la regla de Miner. Este enfoque tiene en cuenta cómo los diferentes modos de operación—como ciclos frecuentes o cargas constantes—impactan en la durabilidad general del dispositivo. Las herramientas de simulación juegan un papel importante aquí, combinando modelado electro-térmico con análisis de estrés por elementos finitos para predecir con precisión el estrés mecánico y los puntos calientes térmicos.

Los modelos de vida útil no son solo teóricos—se validan con datos reales del campo para garantizar su precisión. Además, hay un interés creciente en aplicaciones de segunda vida, como la reutilización de inversores de tracción de vehículos eléctricos para almacenamiento estacionario, lo que requiere evaluaciones de vida útil ajustadas según nuevos patrones de uso.

Para necesidades de alta fiabilidad, considere módulos de potencia como el Módulo de potencia IGBT de alta tensión de 4500V 1200A diseñado para soportar ciclos rigurosos y tensiones térmicas comunes en entornos de trabajo pesado.

Normas de la industria y requisitos de calificación para módulos de potencia

Cumplir con los estándares de la industria es fundamental para garantizar la fiabilidad del módulo de potencia y el rendimiento a largo plazo, especialmente en aplicaciones exigentes como los sectores automotriz e industrial. Aquí tienes un desglose rápido de los estándares clave y los enfoques de calificación.

| Estándar | Alcance | Notas |

|---|---|---|

| AEC-Q101 | Semiconductores discretos automotrices y módulos | El más referenciado para calificar módulos de potencia en vehículos eléctricos y sistemas automotrices |

| Serie JEDEC JESD22 | Métodos de prueba industrial | Incluye ciclos térmicos, ciclos de potencia y otras pruebas de estrés |

| Normas IEC (por ejemplo, IEC 60747) | Pruebas electrónicas internacionales | Amplia aceptación, cubre la fiabilidad y seguridad del módulo de potencia |

| AQG 324 | Validación de robustez y prueba hasta fallo | Protocolos de prueba emergentes que enfatizan la durabilidad más allá de pasar o fallar |

Calificación automotriz para módulos de alto voltaje y IPMs

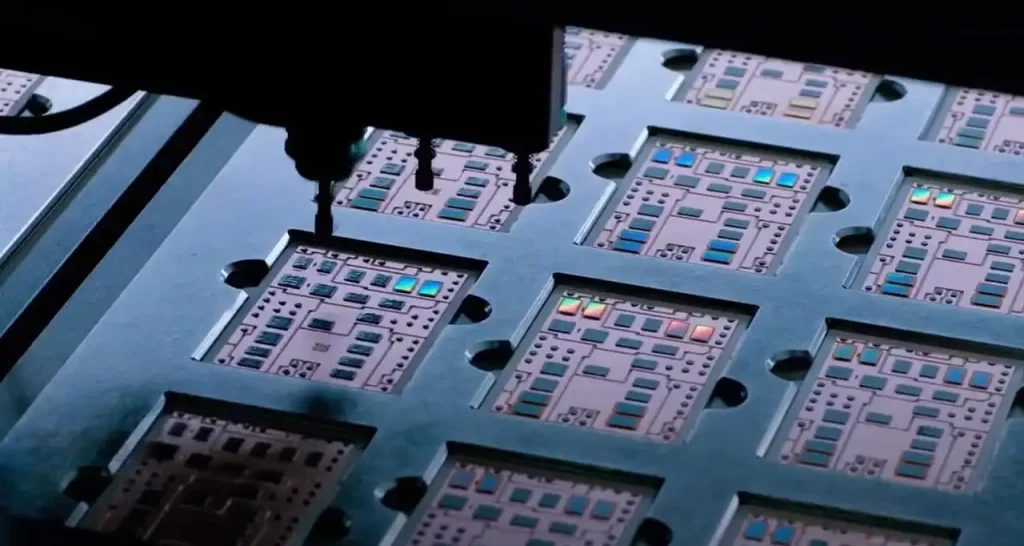

A medida que crecen los vehículos eléctricos (VE) y los sistemas híbridos, el cumplimiento de los requisitos de calificación automotriz se vuelve aún más importante. Los módulos de potencia de alto voltaje, incluidos los Módulos de Potencia Inteligentes (IPMs), deben someterse a pruebas rigurosas para garantizar que soporten condiciones de operación adversas y esfuerzos de ciclo.

Esto incluye:

- Pruebas de ciclo térmico y ciclo de potencia adaptadas para entornos de alta tensión

- Pruebas de estrés eléctrico como la polarización inversa a alta temperatura (HTRB)

- Verificación del rendimiento del controlador de puerta y funciones de protección integradas en los IPMs

Por ejemplo, el Módulo de potencia IGBT de 62mm 1200V 150A cumple con estándares clave del sector automotriz, proporcionando un rendimiento fiable bajo ciclos de alta potencia y térmicos.

Mantenerse alineado con estos estándares ayuda a los fabricantes a crear módulos de potencia que cumplen con los requisitos de seguridad y longevidad en aplicaciones automotrices, industriales y de energías renovables.

Factores que influyen en la vida útil y estrategias de optimización

Varios factores afectan la vida útil y fiabilidad de los módulos de potencia, y optimizarlos puede extender significativamente la vida operativa.

Mejoras en el diseño

- Empaquetado avanzado: Elegir entre compuestos de moldeo de epoxi y silicona afecta la tolerancia al estrés y la resistencia a la humedad. La silicona suele ofrecer una mejor durabilidad en ciclos térmicos.

- Materiales de la placa base: Materiales como cobre o DBC (Cobre de Unión Directa) influyen en la disipación de calor y la estabilidad mecánica.

- Integración del módulo: Diseños más integrados reducen las conexiones y mejoran la integridad mecánica, disminuyendo el riesgo de fallo.

Factores operativos

- Gestión térmica: Una refrigeración eficiente reduce las oscilaciones de temperatura en la unión (ΔTj), disminuyendo directamente la fatiga térmica en los cables de unión y capas de soldadura.

- Derating: Operar por debajo de las clasificaciones máximas, especialmente voltaje y corriente, reduce el estrés y prolonga la vida útil.

- Optimización de la Frecuencia de Conmutación: Equilibrar la velocidad de conmutación minimiza tanto las pérdidas por conducción como las pérdidas por conmutación, además de reducir la interferencia electromagnética (EMI), que de otro modo podría degradar los componentes prematuramente.

Avances en Materiales

- Módulos de Carburo de Silicio (SiC) vs. Si: Los módulos de potencia de Carburo de Silicio (SiC) ofrecen mayor eficiencia, mejor tolerancia al calor y una vida útil más larga en ciclos duros en comparación con el silicio (Si) tradicional. Productos como el módulo de potencia SiC ED3 de 2200V 600A demuestran esta durabilidad mejorada en aplicaciones exigentes.

Técnicas de Monitoreo

- El monitoreo en tiempo real de la salud mediante desplazamientos de voltaje VCE(on) y medición precisa de temperatura ayuda a detectar signos tempranos de desgaste. Esto permite un mantenimiento proactivo y previene fallos inesperados.

Al centrarse en estos factores de diseño y operación, los fabricantes y usuarios pueden optimizar la fiabilidad del módulo de potencia, asegurando una vida útil más larga y más eficiente en aplicaciones automotrices, de energías renovables e industriales.

Estudios de Caso y Aplicaciones en el Mundo Real

Cuando se trata de fiabilidad de módulos de potencia, los casos de uso en el mundo real cuentan toda la historia. En inversores de tracción para vehículos eléctricos (VE) y sistemas de carga, los módulos enfrentan condiciones adversas con ciclos térmicos y de potencia frecuentes. Esto exige un diseño y pruebas robustas para prevenir problemas como la fatiga de los cables de unión y la degradación de las capas de soldadura. Los módulos de potencia de HIITIO, como sus módulos IGBT de alta tensión, han demostrado un rendimiento prolongado en estas duras condiciones de ciclo, ayudando a que los sistemas de VE logren mayor tiempo de actividad y eficiencia.

Los inversores de energías renovables también dependen en gran medida de módulos de potencia fiables. A diferencia de los VE, los sistemas renovables suelen experimentar cargas más estables, pero aún deben soportar tensiones ambientales durante largos períodos. Los módulos de potencia SiC de HIITIO, diseñados para altas temperaturas y eficiencia de conmutación, muestran una durabilidad sólida en aplicaciones de accionamientos industriales e inversores solares, contribuyendo a una conversión de energía estable y a una reducción en las necesidades de mantenimiento.

Para una visión más cercana de soluciones fiables en estos campos, considere los avanzados módulos de potencia IGBT de 1200V de HIITIO como el módulo IGBT Econo Dual 3H de 1200V 450A, ideal para aplicaciones de inversores de VE, o el Módulo de potencia de SiC ED3S 1200V 400A que soporta sistemas de energías renovables que requieren alta eficiencia y fiabilidad a largo plazo.

Estos estudios de caso destacan cómo los módulos de potencia cuidadosamente diseñados y con pruebas de fiabilidad comprobadas pueden satisfacer las demandas únicas de la electrónica de potencia actual—desde entornos de VE de rápida evolución hasta accionamientos industriales pesados y estables—garantizando vidas útiles más largas y un mejor rendimiento.

Tendencias Futuras en la Fiabilidad de los Módulos de Potencia

El futuro de la fiabilidad de los módulos de potencia está moldeado por avances en dispositivos de banda ancha como SiC y GaN, que ofrecen mayor eficiencia, mejor rendimiento térmico y mayor durabilidad en comparación con los módulos de silicio tradicionales. Estos dispositivos permiten que los módulos de potencia manejen voltajes y temperaturas más altas mientras reducen pérdidas, llevando los límites de la fiabilidad de la electrónica de potencia.

Otra tendencia clave es el auge de los Módulos de Potencia Inteligentes (IPM) que vienen con funciones integradas de protección y diagnóstico. Los IPM mejoran la seguridad y el tiempo de actividad del sistema al monitorear activamente parámetros como la temperatura de unión y la corriente, proporcionando datos de salud en tiempo real cruciales para el mantenimiento predictivo.

Las técnicas de pronóstico y gestión de la salud (PHM) se adoptarán de manera más generalizada, utilizando análisis de datos y simulación para predecir fallos antes de que ocurran. Este cambio ayuda a programar el mantenimiento de manera más efectiva, minimizando el tiempo de inactividad y extendiendo la vida útil general de los módulos de potencia.

La sostenibilidad también se está convirtiendo en una prioridad principal. Los módulos de potencia de mayor duración reducen los residuos electrónicos y mejoran la huella ambiental de tecnologías verdes como los vehículos eléctricos y los sistemas de energía renovable. Al combinar mayor fiabilidad con un diseño ecológico, la electrónica de potencia puede apoyar un futuro energético más sostenible.

Para aplicaciones que exigen fiabilidad de vanguardia, considere opciones avanzadas como el Módulo de Potencia IGBT Easy 3B de 1000V 600A o el robusto Módulo de Potencia IGBT de 650V 150A, que integran estas últimas tendencias para cumplir con requisitos estrictos de rendimiento y vida útil.